BR 86 überquert Tal auf dem Viadukt

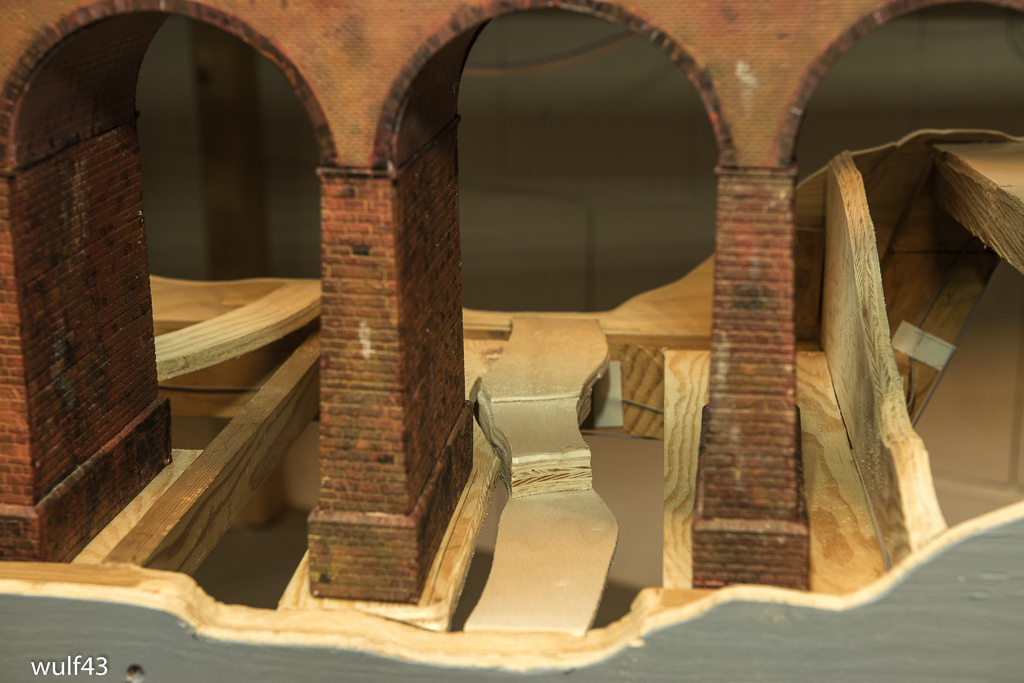

Blick in Gewölbe

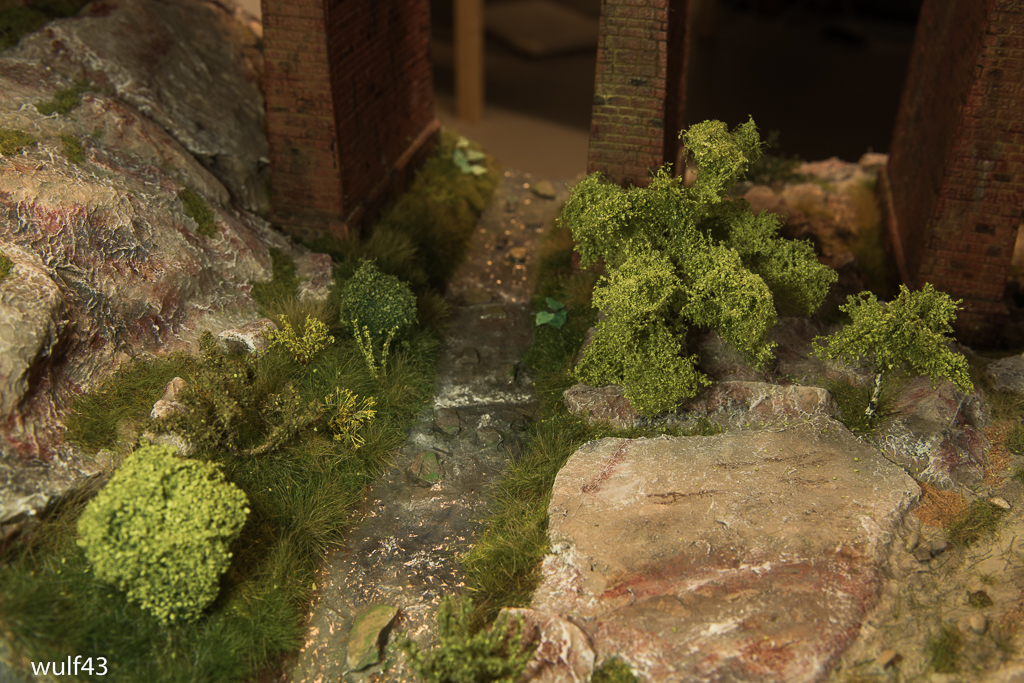

Wanderweg durch das Tal

Bach unterhalb des Viadukts

Auf meiner Anlage habe ich nun endlich ein vor langer Zeit geplantes Viadukt realisiert. Hier möchte ich nun In Etappen über den Bau berichten und einige Fotos zeigen. <br/>

Die Situation<br/>

Auf der Anlage führt eine doppelgleisige Hauptstrecke über ein „abgehängtes“ Tal, das durch ein Viadukt überbrückt werden sollte. Die Strecke hat in diesem Bereich eine Steigung von 1,6 %. Die zu überwindende Länge beträgt 1100 mm. Ein mit Leisten verstärktes Sperrholzbrett diente in der Vergangenheit als Behelfsbrücke. Kommerzielle Bausätze für Viadukte waren aufgrund der Steigung nicht geeignet. Es musste also ein Eigenbau her. Für die Konzepterstellung diente der Himbächel-Viadukt als Vorbild. Ziel war es aber nicht, ein maßstäbliches Modell zu erstellen. Die Anlagensituation ist auch nicht darauf abgestimmt. Von dem Bauwerk besitze ich keine eigenen Fotos und fremde zu zeigen verbietet das Urheberrecht. Deshalb hier der Hinweis auf das Internet. Da sind schöne Bilder und weitergehende Informationen für dieses interessante Bauwerk zu finden.<br/>

Zug mit 01 1057 auf provisorischer Brücke über „abgehängtem“ Tal. Im Hintergrund ist die noch im Bauzustand

befindliche Bogenbrücke zu erkennen. Ich habe vor, demnächst auch von dieser Brücke einen Baubericht zu machen.<br/>

Die Vorbereitungen<br/>

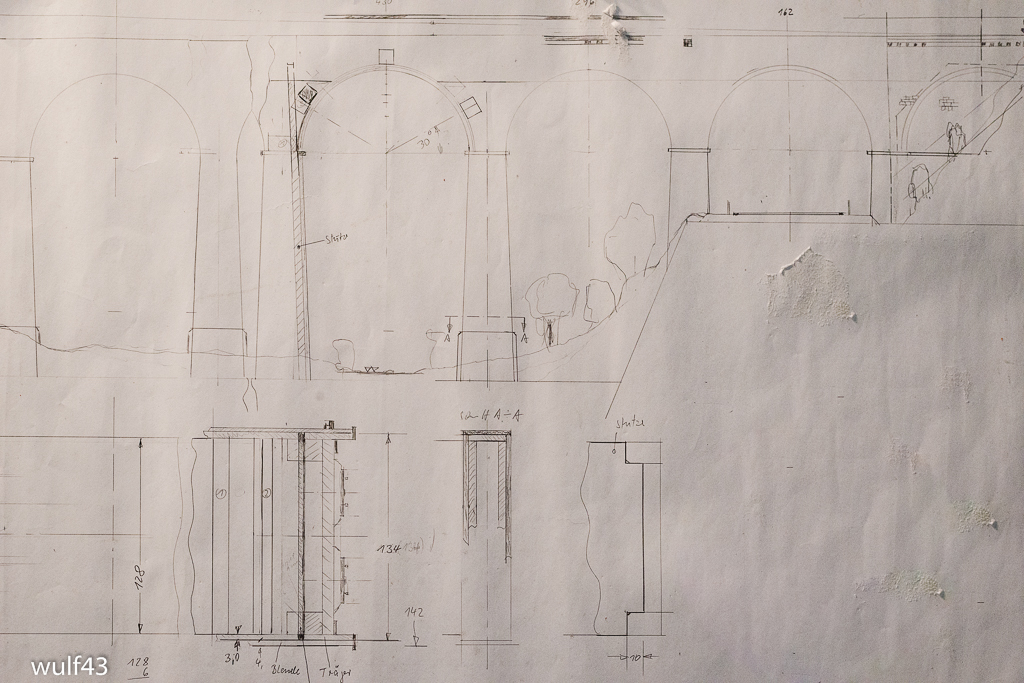

Der Entwurf<br/>

Zunächst erfolge die Konstruktion für die Stützstruktur und Sichtelemente im Maßstab 1:1. Es war zu berücksichtigen, dass die Sichtelemente als Wiederholteile mit Silikon-Gussformen hergestellt werden sollten (Zwei-Komponenten-Silikon). Notwendig war eine Abstimmung auf die Steigung der Bahnstrecke und die Aufteilung in die Einzelelemente. Ausgewählt wurde auch das Dekor von handelsüblichen Plastik-Platten mit denen die Sichtelemente der verschiedenen Bereiche gestaltet werden sollten. Der Viadukt des Vorbildes überspannt ein Tal für eine eingleisige Strecke. Im vorliegenden Fall ist die Strecke aber zweigleisig. Daher wurden die Stützpfeiler kompakter (nach Gefühl) konzipiert. Zur Beurteilung der Wirkung auf der Anlage diente ein in Pappe ausgeschnittenes Muster. <br/>

Entwurfszeichnung. Wurde mit geringfügigen Änderungen während des Baus umgesetzt.<br/>

Entwurf der Strukturelemente <br/>

Pappmuster <br/>

Modelle für die Silikon-Gussformen<br/>

Zunächst mussten Modelle für die Gussformen hegestellt werden. <br/>

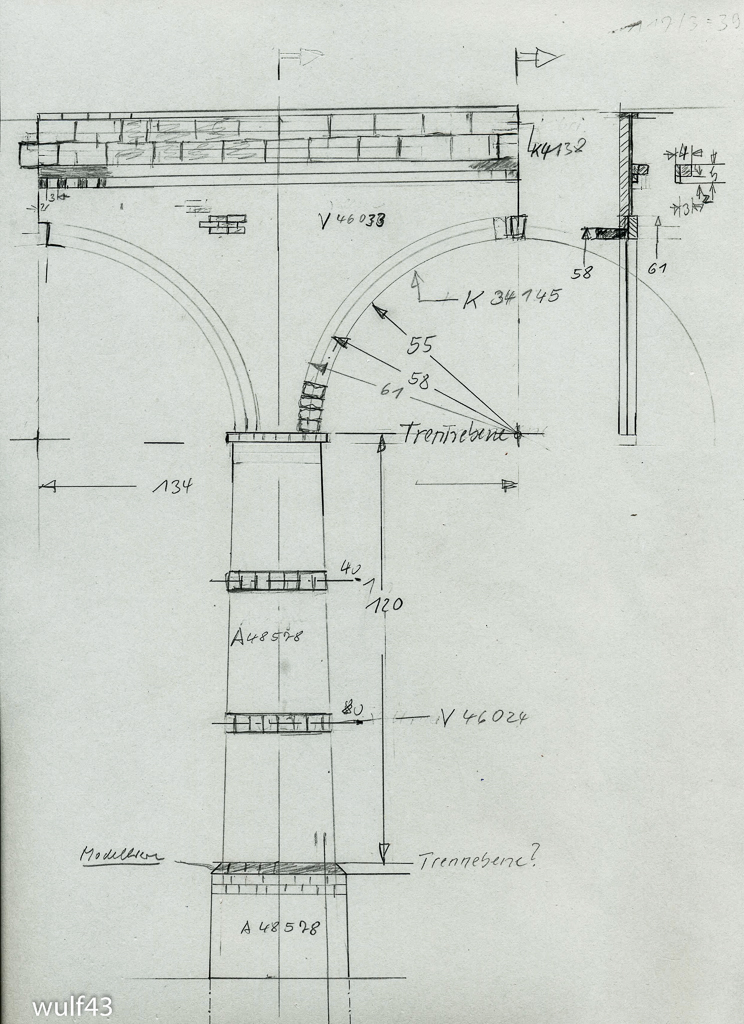

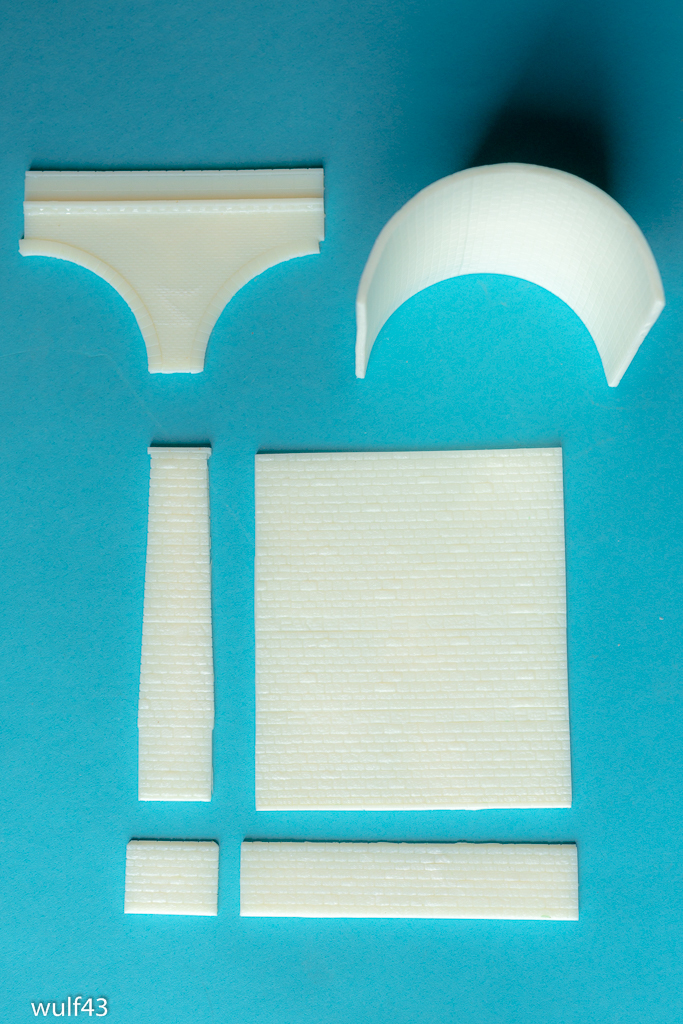

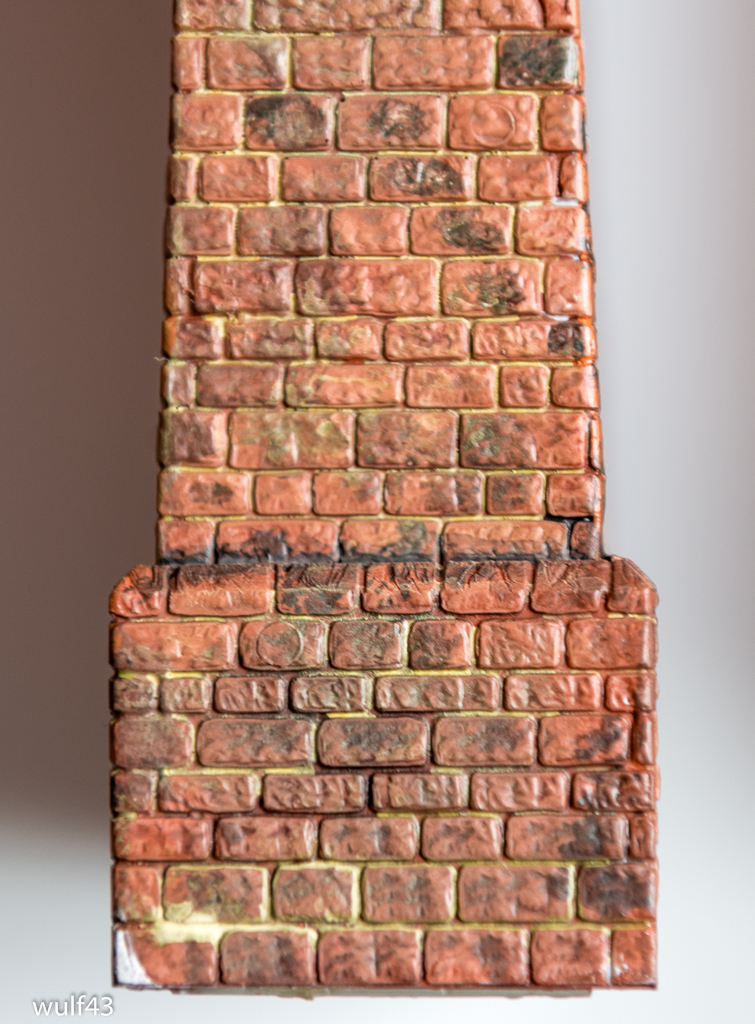

Pfeiler und Fundament<br/>

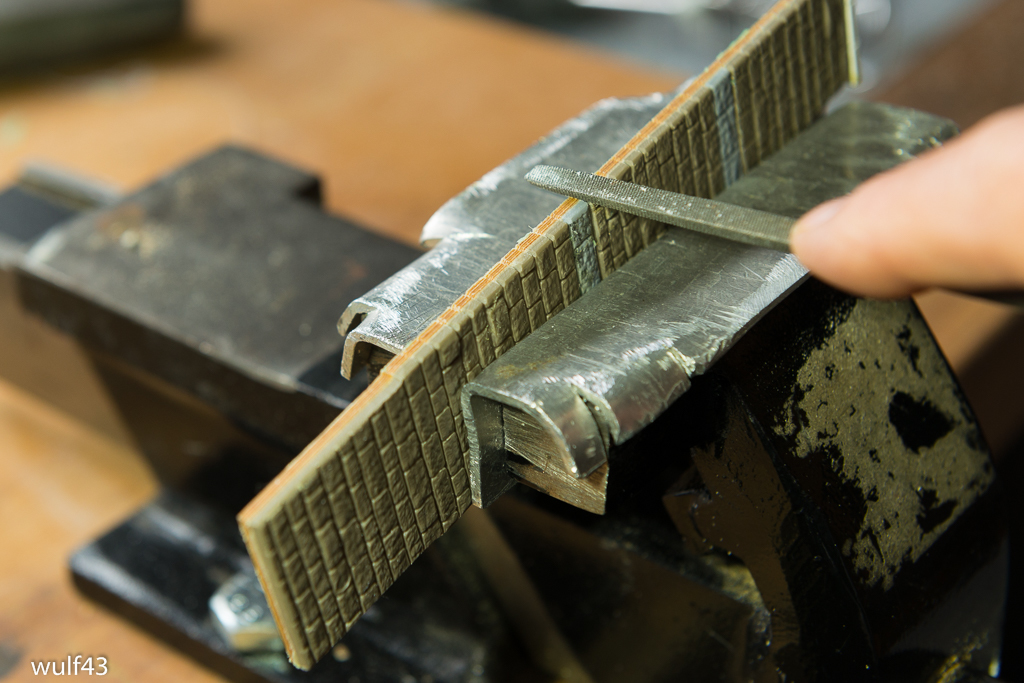

Bei Pfeiler und Fundament hat die Streckensteigung keine Auswirkungen. Sie sind senkrecht angeordnet und symmetrisch aufgebaut. Sie besitzen in sich jeweils identische Frontblenden für die beiden Seiten der Brücke. Die Seitenteile rechts und links unterhalb des Gewölbebogens sind ebenfalls identisch. Die aus den Plastik-Dekorplatten ausgesägten verschiedenen Segmente wurden auf 2mm starkem Sperrholz mit Pattex aufgeklebt. Wichtig sind sorgfältig bearbeitete Berührkanten. Es dürfen keine Spalte oder Hinterschnitte entstehen, die würden sich dann nämlich negativ bei Erstellung der Silikonform auswirken. Die Fugen an den Kanten der Frontteile wurden mit einer Dreikantfeile eingebracht.<br/>

Pfeiler: Aufbau mit verschiedenen Dekorelementen<br/>

Einbringen der Fugen an der Blende für Pfeiler<br/>

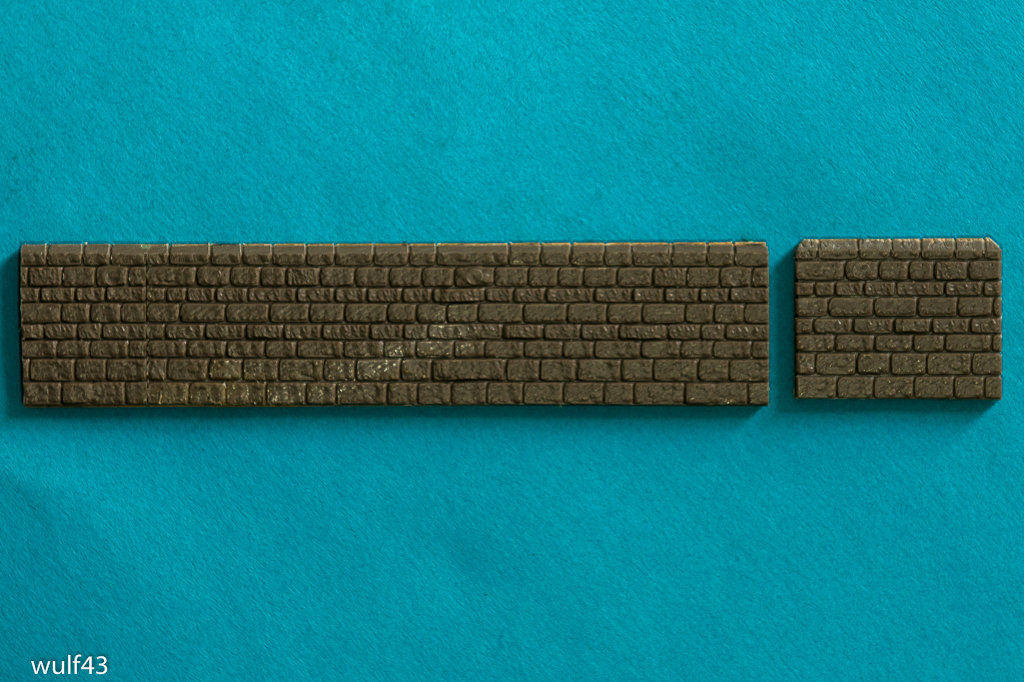

Blende und Seitenteil für Sockel. Die Struktur des Mauerwerks sollte übereinstimmen, da die Teile später aneinander gefügt werden müssen.<br/>

<br/>

Gewölbeblende <br/>

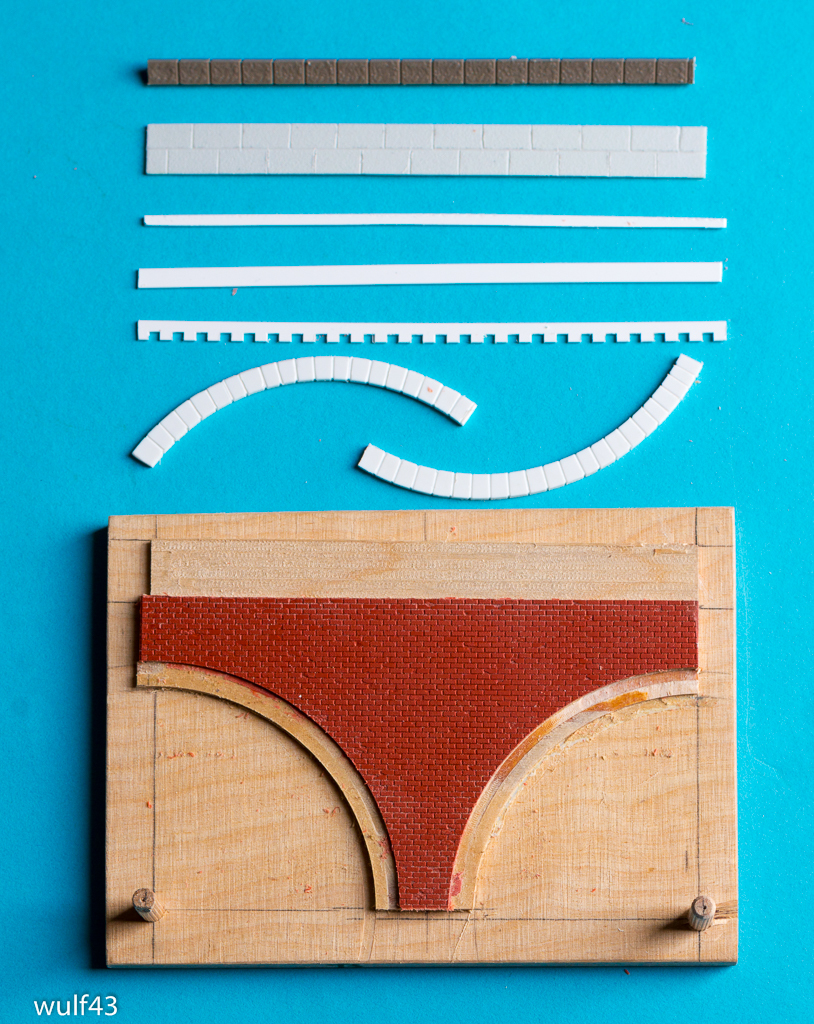

Für die Gewölbeblenden wurde eine Segmentierung vorgenommen, die von Scheitel zu Scheitel der Halbkreisbögen reicht. Aufgrund der Steigung sind die aufeinanderfolgenden Bögen vertikal entsprechend zueinander versetzt. Im Mauerwerk müssen Viertelkreise ausgespart werden in die später die Gewölbestruktur aus 1mm dicken Plastikbögen eingepasst wird. Der Sims besteht aus drei Streifen. Einer davon ist verzahnt. Für die Brüstung wurde ein 1mm dicker Kunststoffstreifen mit rauer Oberfläche verwendet in den Fugen mit einer Reißnadel eingebracht sind. Den oberen Abschluss bildet eine Mauerabdeckung. Auf Grund der Steigung ist für die beiden Seiten des Viadukts jeweils eine eigene Gewölbeblende notwendig. Zu beachten war, dass die Segmente aneinanderzureihen sind. Daher wurde die Fügekante mit einer Kontur versehen. <br/>

Einzelteile der Gewölbeblende. Das Mauerwerk ist noch mit Doppelklebeband auf dem Hilfsträger zum Fräsen aufgeklebt. Zu erkennen sind auch die beiden Dübel, um die die Platte beim Fräsen gedreht wurde. <br/>

Die Bögen für die Gewölbeblenden wurden auf einer kleinen Hobbyfräsmaschine gefertigt. Dazu habe ich eine einfache Hilfsvorrichtung verwendet. Ein Nutstein, verklemmt mit einer Schraube auf dem Maschinentisch, definiert einen Drehpunkt, um den während des Fräsens die Holzplatte mit dem aufgeklebten Kunststoffsegment von Hand gedreht wird. Der Kunststoff ist mit Doppelklebeband auf der Holzunterlage fixiert. Die strahlenförmig aufgebrachten Striche dienen der Orientierung für das spätere Einbringen der Fugen mit der Dreikantfeile.<br/>

Fräsen der Blende für das Gewölbe mit Hilfsvorrichtung <br/>

Die Herstellung der Bögen in dem Mauerwerk erfolgte in ähnlicher Weise. Die Mauerplatte war dazu schon mit dem 2mm dicken Sperrholz verklebt. Eingebracht wurde auch eine Stufe zur Aufnahme der Gewölbeblende. Die kunststoffbeschichtete Spanplatte, die auf dem Bild zu sehen ist, ist auf dem Maschinentisch fixiert. Sie besitzt eine Bohrung, die den Dübel aufnimmt. Um den erfolgt die Drehung während des Fräsens.<br/>

Fräsen der Bögen im Mauerwerk <br/>

Alle Modelle<br/>

<br/>

Gewölbemauerwerk<br/>

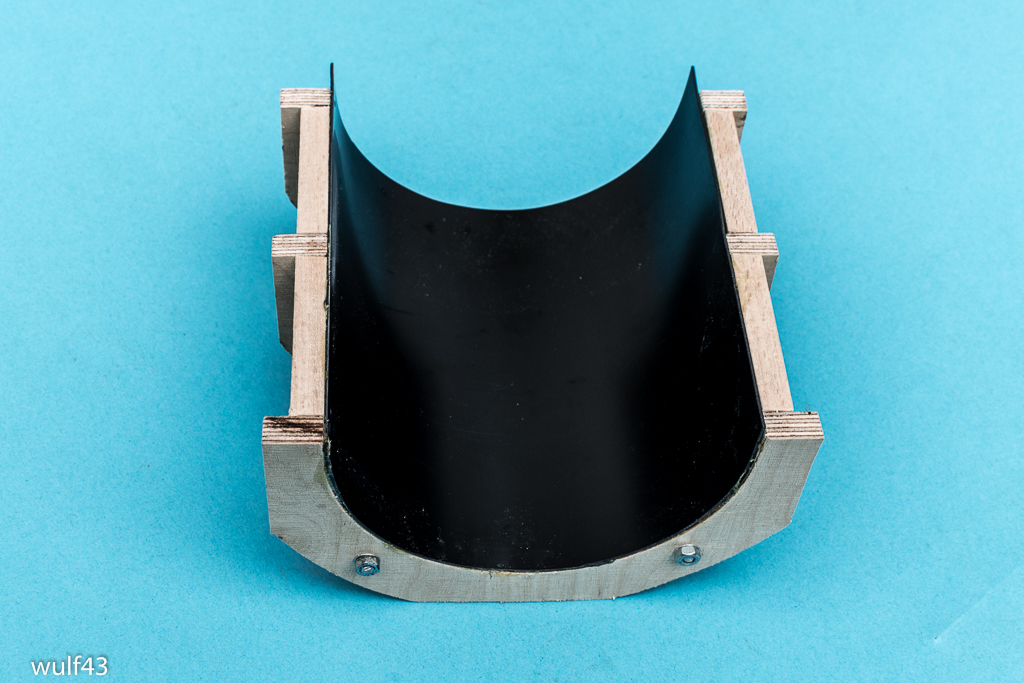

Zur Nachbildung des Gewölbemauerwerks ist es notwendig, eine gebogene Struktur zu erzeugen. Ausgangspunkt ist eine ebene Platte mit der Länge des abgewickelten Kreisbogens, die dann gebogen werden muss. Das ist auch mit Gipsplatten möglich. Siehe auch: <URL url="https://www.altenbekener-eisenbahnfreunde.de/viadukt_m">https://www.altenbekener-eisenbahnfreunde.de/viadukt_m</URL> Das hatte ich auch zunächst vor. Ich bin dann aber zu Resin übergegangen. Später dazu mehr. Für das Biegen der Platten musste jedenfalls eine Vorrichtung her. Diese ist in Spantenbauweise ausgeführt. Die Kreisbögen wurden wieder nach der schon beschriebenen Methode mit dem Drehpunkt als Fixierung gefräst. Dabei waren die drei Spanten als Paket verschraubt. Die Bilder zeigen den Aufbau der Biegevorrichtung. Als Formgebungselement dient eine auf die Spanten aufgeklebte 1mm dicke Kunststoffplatte. Zur Beschwerung während des Klebevorgangs wurde eine mit feinem Sand gefüllte Plastiktüte verwendet. Anwendung fand ein 2-Komponentenkleber. Es ist zweckmäßig, die Kunststoffplatte vor dem Verkleben mit Schmirgelpapier aufzurauen. <br/>

Spantengerüst für Biegevorrichtung <br/>

Beschwerung während des Klebevorgangs <br/>

Die fertige Biegevorrichtung <br/>

Die Gussformen<br/>

Hier im Forum wurde schon mehrfach das Herstellen von Silikonformen behandelt.<br/>

U. A. hier:<br/>

<URL url="http://stummiforum.de/viewtopic.php?f=104&t=38692#p412311"><LINK_TEXT text="http://stummiforum.de/viewtopic.php?f=1 ... 92#p412311">http://stummiforum.de/viewtopic.php?f=104&t=38692#p412311</LINK_TEXT></URL><br/>

<URL url="http://stummiforum.de/viewtopic.php?f=15&t=78611&hilit=bruchsteinmauer#p827526"><LINK_TEXT text="http://stummiforum.de/viewtopic.php?f=1 ... er#p827526">http://stummiforum.de/viewtopic.php?f=15&t=78611&hilit=bruchsteinmauer#p827526</LINK_TEXT></URL> <br/>

Daher an dieser Stelle nur ein paar allgemeine Hinweise. <br/>

Die Modelle müssen auf einer ebenen Unterlage fixiert werden und umrahmt sein. Ich verwende mit Kunststoff beschichtete Spanplatten und als Rahmen aufgeklebte Holzleisten (Heißkleber). Wichtig ist, dass die Modelle komplett auf der Unterlage aufliegen, da sie sonst von dem Silikon unterlaufen werden. Das flüssige Silikon besitzt nämlich eine sehr niedrige Viskosität. Das kann zur Zerstörung der Form beim Entformen führen. Daher habe ich die Modelle mit Pattex aufgeklebt. Damit wird gleichzeitig ein Aufschwimmen während des Gießens verhindert. Die glatte Oberfläche der beschichteten Spanplatte ermöglicht auch das Ablösen des Modells nach Herstellung der Form. Nach dem Mischen der zwei Komponenten des Silikons und Auffüllen des Formkastens entsteht nach dem Abbinden die Form.<br/>

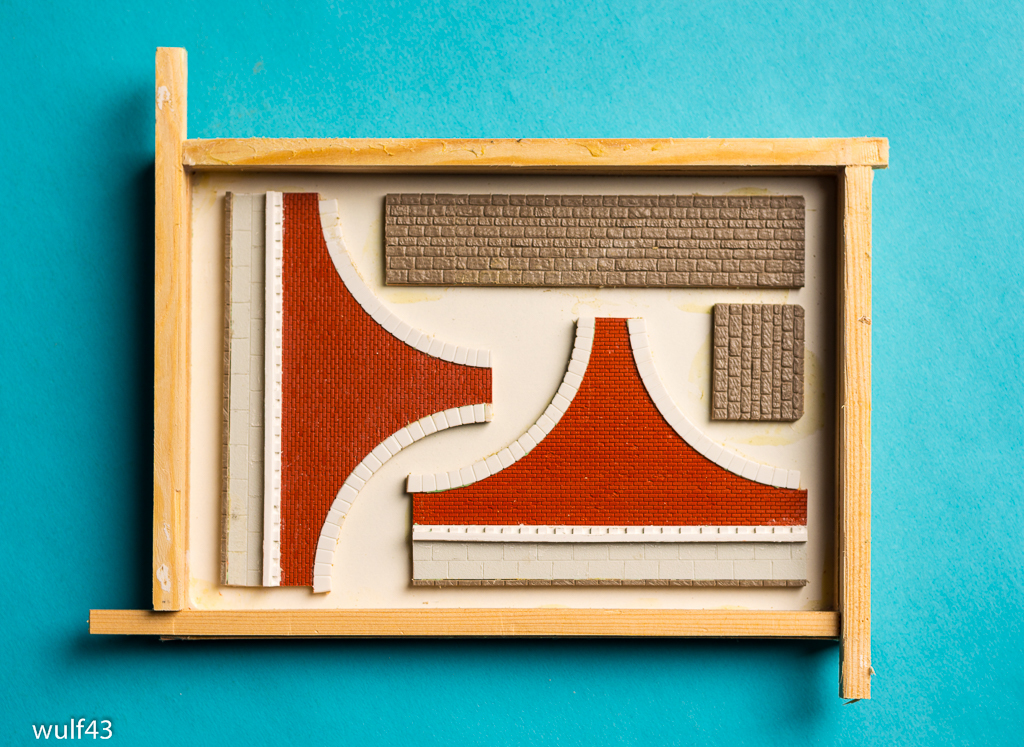

Form für den Silikonguss<br/>

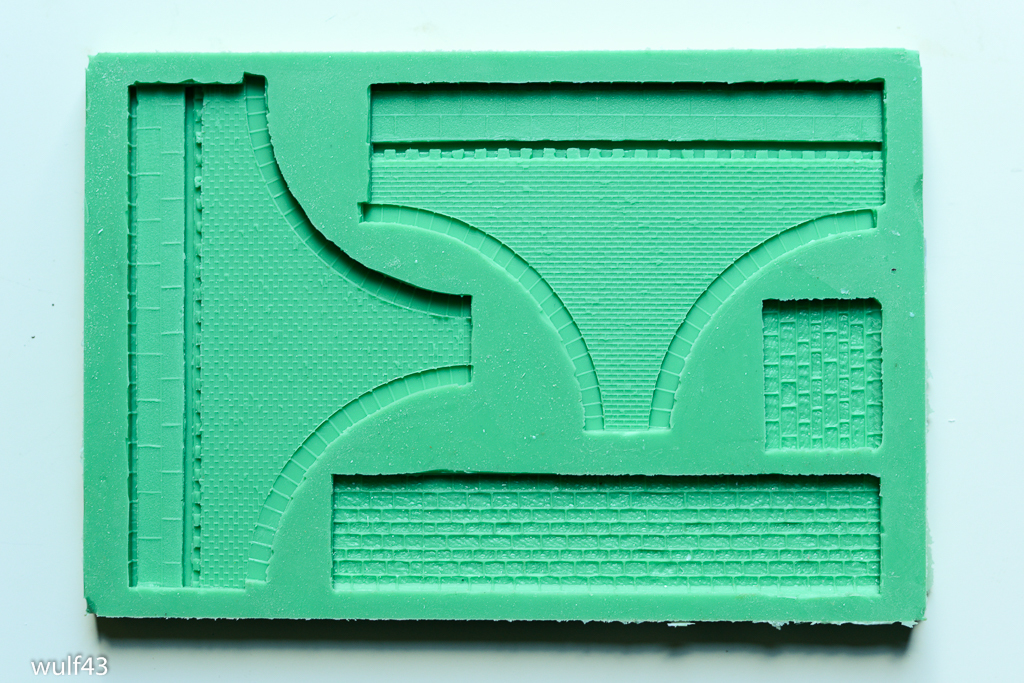

Gussform aus Silikon für Gips- oder Resinteile<br/>

<br/>

Das Gießen<br/>

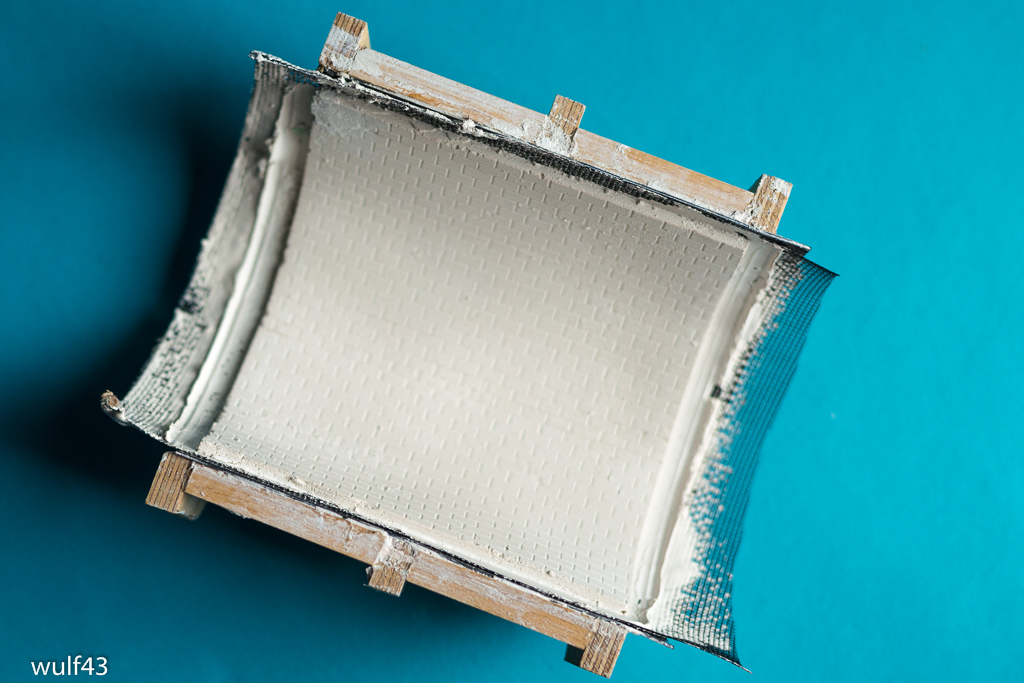

Auch für das Gießen mit Gips und Resin existieren hier im Forum sehr viele Beiträge. Daher auch dazu nur ein kurzer Erfahrungsbericht. Meine ersten Versuche bezüglich des Gewölbebogens habe ich mit Gips vorgenommen. Zur Festigkeitsverbesserung wurde ein Netz auf die noch in der Form befindlichen Gipsplatte aufgebracht. Dann erfolgten die Ausformung und das Einlegen in die Biegeform. Wenn der Gips die richtige Konsistenz, also den richtigen Trockenzustand hat, gelingt das recht gut. <br/>

Gewölbebogen aus Gips<br/>

Allerdings muss der Zeitpunkt für das Einlegen in die Biegeform stimmen. Mir ist es mehrfach passiert, dass die Platte beim Entnehmen aus der Gussform zerstört wurde. Mal war sie noch zu weich, mal zu fest. Daher der Entschluss, auf Resin (Zwei-Komponenten-Gießharz: Polyurethan) zu wechseln. Dazu habe ich zunächst einen Test mit einem Pfeilerelement durchgeführt. Das hat sehr gut funktioniert. <br/>

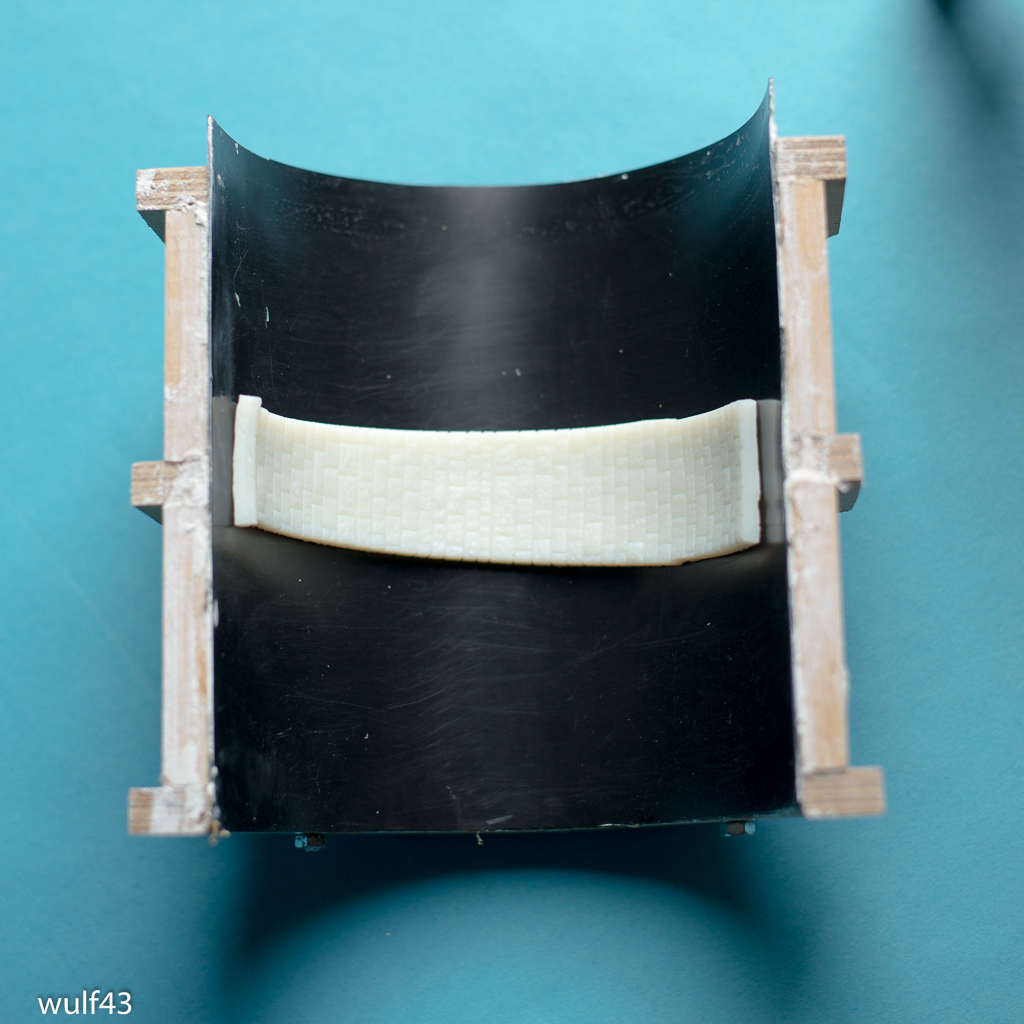

Biegeversuch mit Resinteil als Test<br/>

Der Zeitpunkt für die Entnahme der Platte aus der Form und das Einlegen in die Biegevorrichtung ist relativ unkritisch. Das von mir verwendete Resin erreicht beim Aushärten nach 1 bis 1,5 Stunden einen durchgängigen milchig weißen Zustand. In dieser Phase ist es genügend weit ausgehärtet. Der Abguss kann gut aus der Form entnommen werden. Er ist aber noch so flexibel, dass er sich gut in die Biegeform schmiegt. Das Resin hat laut Datenblatt nach 3 Stunden die Endfestigkeit erreicht. Ich habe aber die fertigen Gussteile immer erst am nächsten Tag aus der Form entnommen. Das war aber primär dem Arbeitsablauf geschuldet (abends gießen). Die positiven Erfahrungen mit Resin haben dazu geführt, dass ich schließlich alle Teile aus Resin hergestellt habe. Ich möchte auch noch den Hinweis geben, dass alle von den Herstellern angegebenen Sicherheitsmaßnahmen für den Umgang mit Resin beachtet und angewendet werden sollten. Resinteile haben zudem noch den Vorteil, dass Anpassarbeiten an ihnen leicht z. B. mit einer Feile durchgeführt werden können.<br/>

Resin Gewölbebogen in der Biegeform<br/>

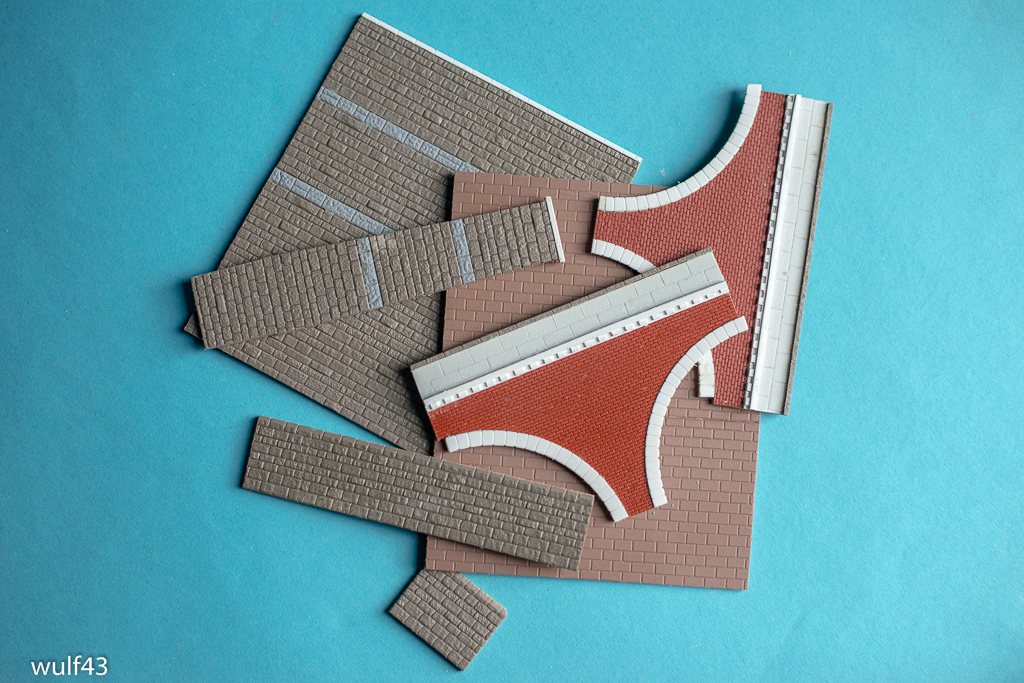

Die Gussteile: links Gewölbeblende, Säulenfront, Sockelfront, rechts Gewölbebogen, Seitenteil, Seitenteil Sockel <br/>

Soviel für heute. Demnächst folgt der Bericht zum Bau des Viadukts</r>

Gruß

wulf43

RE: Ein Viadukt in H0 entsteht

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hi Wulf,

ich bin gerade über Deinen Baubericht gestolpert und was soll ich sagen. ……

Nix. Ich bin sprachlos. Nicht nur das Ergebnis imponiert mir, nein auch die dazu gehörige Anleitung ist einfach nur atemberaubend gut. Den Aufwand den Du betrieben hast und uns auch noch daran teilhaben lässt verdient großen Respekt. Vielen Dank !!!!!!!!!!

Emma

__________________________

Märklin C-Gleis, CS3+ und 2x MS1, Epoche 5-6

Mein 1. Versuch: Bitte sucht Emma's erste Anlage

Schönsilvia: viewtopic.php?f=64&t=135279

Mein YouTube Kanal:Emma 73

- Emma 73

- InterCity (IC)

-

Beiträge: 589 Registriert am: 06.01.2009 Gleise C-Gleis Spurweite H0 Steuerung CS3+ und Computer TC 9.0 Stromart AC

RE: Ein Viadukt in H0 entsteht

Hallo Emma,

vielen Dank für die lobenden Worte. Es freut mich natürlich, wenn mein Bericht bei Dir solchen Anklang findet. Am Wochenende werde ich mich an den nächsten Teil des Bauberichts machen.

Gruß

wulf43

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hallo Stummis,

jetzt der Bericht über den Bau des Viadukts.

Die Stützstruktur

Die Stützstruktur bildet die Basis, auf die die Resinteile aufgeklebt werden. Sie besteht aus einer 18mm dicken Sperrholzplatte, die ebenfalls die Grundlage für die Bahntrasse bildet. Darauf sind mit Ponal aufgeklebt die Kontursegmente. Zur Versteifung sind Stützstege eingebracht. Die Segmente und die Stege bestehen aus 3mm dickem Sperrholz. Die Kontursegmente, die jeweils von Bogenmitte zu Bogenmitte reichen, sind an die Steigung angepasst. Sie besitzen aber für beide Seiten in sich identische Abmessungen. Die Trassenplatte und die Stützstege habe ich passgenau in einem Baumarkt sägen lassen. Leider geht das nicht für die Kontursegmente. Hier ist Laubsägearbeit angesagt oder aber man besitzt gute Beziehungen zu jemanden, der eine NC-Fräse hat. Letzteres konnte ich nutzen.

Die Stützstruktur

Unteransicht der Stützstruktur

Kleben der Resinteile auf das Stützgerüst

Vor dem Kleben müssen Gussfahnen und Grat entfernt werden. Auch waren hier und da Anpassarbeiten notwendig. Das lässt sich leicht mit Feilen bewerkstelligen. Bei einigen Gussteilen stimmte die Dicke nicht (eine Folge von unterschiedlichem Füllgrad der Form beim Gießen). Zur Bearbeitung habe ich eine Raspel verwendet. Hier und da war auch Richtarbeit notwendig. Nach dem Guss waren einige Teile nicht eben. Auch musste die Krümmung des Gewölbemauerwerks leicht korrigiert werden. Für das Richten wurden die Teile mit einem Heißluftfön erwärmt und von Hand gebogen. Eine problemlose Methode.

Zunächst wurden die Gewölbeblenden und dann die Pfeilerblenden mit Pattex auf das Stützgerüst aufgeklebt. Dieser Kleber funktioniert hier recht gut, da die Klebeflächen relativ groß und eben sind. Nach dem Gießen besitzen die Resinteile eine sehr glatte Rückenfläche. Die muss aufgeraut werden, da sonst der Kleber nicht haftet. Raspel, Feile und Schmirgelpapier kamen zum Einsatz.

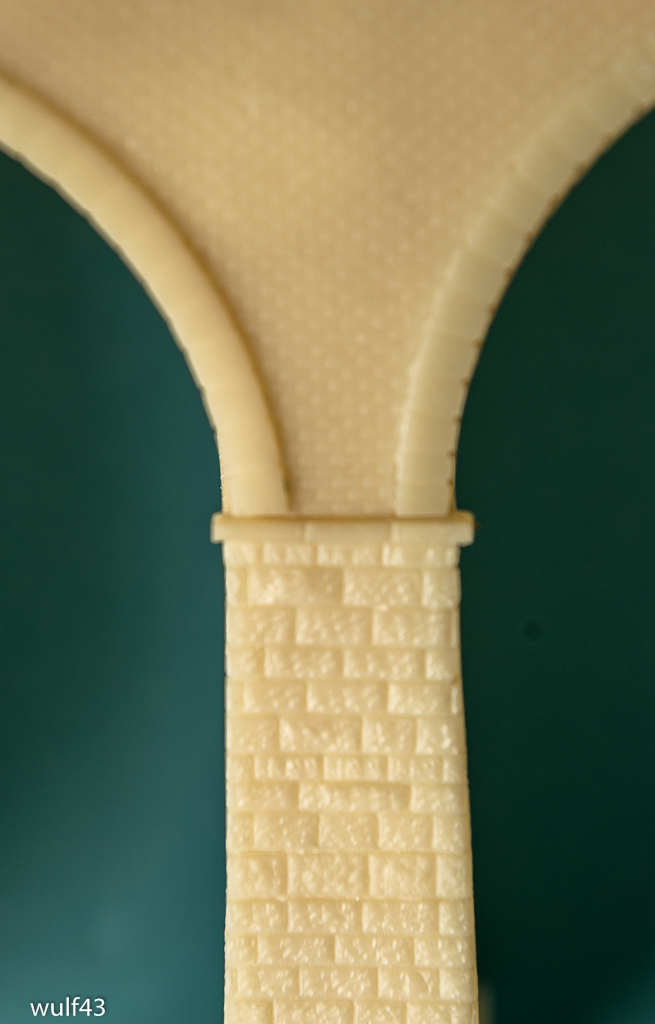

Schnittstelle zwischen den aufgeklebten Gewölbeblenden

Übergang Pfeilerblende -Gewölbeblende

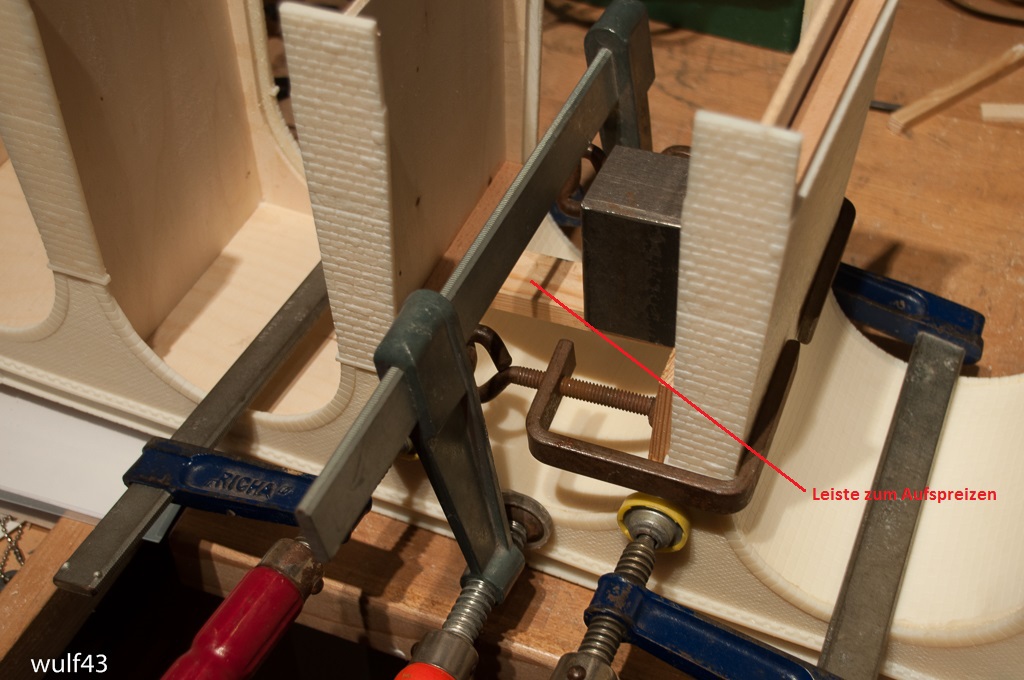

Kleben der Gewölbebögen

Im nächsten Schritt wurde der Gewölbebogen unter Verwendung von 2-Komponentenkleber verklebt. Hier war größte Sorgfalt notwendig. Zur genauen Positionierung habe ich vorher zusätzliche Stützleisten aus Holz eingebracht. Die zu verklebenden Teile wurden an den Klebeflächen aufgeraut. Während des Abbindevorgangs erfolgte die Fixierung mit Spannzangen. Mit einer angepassten Holzleiste und dem Gewicht wurde der Bogen ausgespreizt (s. Bild). Im Netz sind Berichte zu finden, die Sekundenkleber (Cyanacrylat) für das Kleben von Resin empfehlen. Entsprechende Tests habe ich auch durchgeführt. Mit der Klebeprozedur war ich aber nicht zufrieden, da die Teile auch dabei fixiert werden mussten und das Ausrichten zudem erschwert war. Natürlich kostet das Aushärten des 2-Komponentenklebers Zeit. Es gilt also step by step (und man besitzt ja auch nur eine begrenzte Menge an Spannzangen).

Verkleben des Gewölbebogens

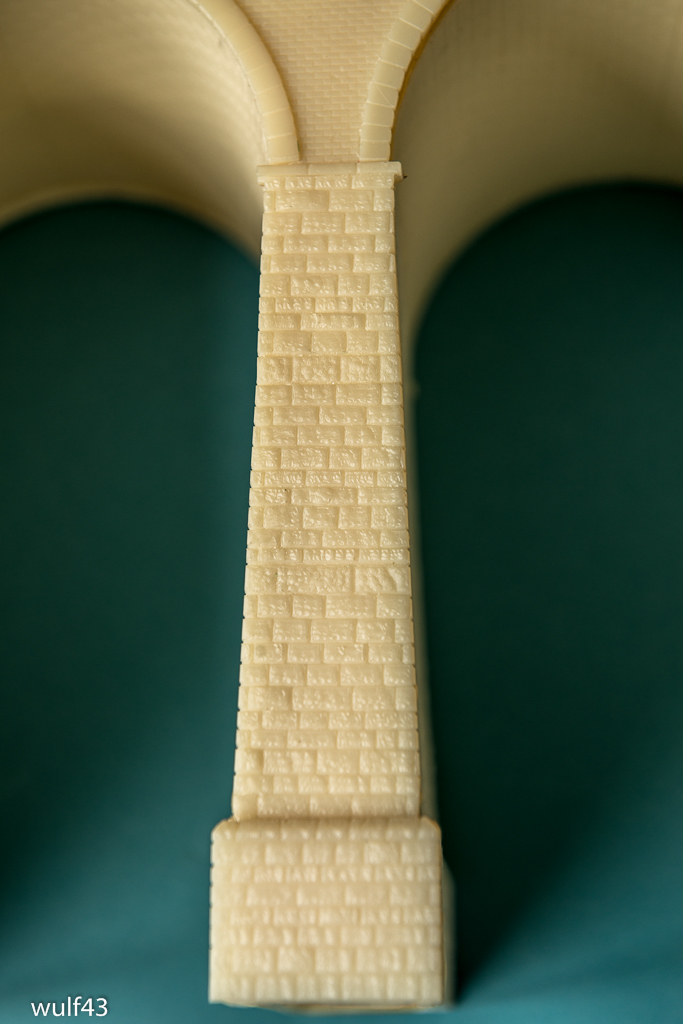

Eigeklebter Gewölbebogen

Das Kleben der Seitenteile und der Sockelelemente waren die nächsten relativ einfachen Schritte. Die Teile wurden natürlich auch hier mit Spannmitteln fixiert.

Frontansicht Pfeiler mit Sockelelement

Pfeiler

Es ist nicht überall gelungen, die Resinteile fugenfrei aneinander zu fügen. Da half nur Spachteln.

Gespachtelte Fugen an der Schnittstelle der Gewölbeblenden

Die Spachtelmasse wird dünn aufgetragen und nach dem Trocknen nachgearbeitet. Schritte dazu sind Feilen, Schaben, Ritzen und Polieren. Mit der in den Stiftkloben eingespannten Stecknadel lassen sich die Fugen gut behandeln. Zum Polieren eignet sich der Glasfaserpinsel.

Spachtelmasse und Werkzeuge zur Nachbearbeitung

Nachbearbeitete Schnittstelle

Rohbau nach dem Verkleben und Spachteln der Resinteile

Das war`s für heute. Der nächste Bericht wird sich der Farbgebung widmen.

Gruß

Wulf

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hi Wulf,

vielen Dank für den super Beitrag, den ich gleich als Lesezeichen gespeichert habe.

Grüße Dirk

- nakott

- ICE-Sprinter

-

Beiträge: 7.226 Registriert am: 04.07.2007

RE: Ein Viadukt in H0 entsteht

Hallo Wulf!

Ein faszinierender Bericht. Da bleibe ich sprachlos zurück und freue mich auf den nächsten Bericht!

Lg Markus

RE: Ein Viadukt in H0 entsteht

Hallo Dirk, Hallo Markus,

schön dass Euch mein Bericht gefällt. Ich komme wohl erst gegen Ende der Woche dazu, den nächsten Teilbericht fertig zu stellen.

Gruß

Wulf

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hallo Stummis,

nun der nächste Abschnitt.

Farbe kommt ins Spiel

Vor dem Farbauftrag ist eine Reinigung wichtig, da die Resinteile fettfrei sein müssen. Auch Fingerabdrücke sind schädlich. Zunächst wurde Wasser mit Spülmittel verwendet, danach Reinigungsbenzin. Dann ist eine Grundierung notwendig. Anderenfalls haftet die Farbe auf Resin ungenügend (so jedenfalls Hinweise aus einschlägigen Foren). Ich habe einen speziell für Resin empfohlenen Primer als Spray von Gunze verwendet.

Der Farbauftrag erfolgte mit Pinsel. Zur Anwendung kam wasserlösliche Acrylfarbe. Der Anstrich erfolgte in folgenden Schritten:

- Grundanstrich mit relativ großen Pinsel. Basisfarbe Karminrot mit Zumischung von Schwarz, Braun und Gelb jeweils in geringer Menge. Zur Beurteilung des Farbtons Probeanstrich auf Resten von den gegossenen Resinteilen. Korrekturen bis der gewünschte Farbton erreicht war.

- Nach Trocknung des Grundanstrichs Farbgebung der Fugen mit extrem dünnflüssigem Gemisch (sehr hoher Wasseranteil!). Basis Weiß mit geringen Anteilen Gelb und Schwarz. Der Farbton wurde für verschiedene Bereiche variiert. Die Farbe wird an einer Stelle durch Tupfen aufgetragen und verläuft dann in den Fugen. Ggf. mit einem Tuch oder Q-tips überschüssige Farbe abtupfen.

- Mit feinem Pinsel Detailierung. Flächig oder punktuell zum Hervorheben einzelner Elemente (Sims, einzelner Stein, ...), Verwitterungsspuren. Farbauftrag durch Streichen oder Tupfen. Unmittelbare Farbmischung in Blisterfeldern und auf Mischfläche.

- Finish mit farblosen Mattspray

Farbe, Pinsel und Hilfsmittel

Schnittstelle der Gewölbeblenden

Schnittstelle Gewölbeblende - Säule

Blick in das Gewölbe

Säule

Sockel

Einbaufertig

Wird fortgesetzt!

Gruß

Wulf

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hi Wulf,

Eigentlich dürfte ich nichts schreiben, denn ich bin wieder sprachlos. Ich finde es ganz toll, dass Du uns Deine Materialen und Werkzeuge zeigst. Denn vieles davon war mir nicht bekannt. Dein Baubericht ist richtig klasse!!!!!!!!!!!

Emma

__________________________

Märklin C-Gleis, CS3+ und 2x MS1, Epoche 5-6

Mein 1. Versuch: Bitte sucht Emma's erste Anlage

Schönsilvia: viewtopic.php?f=64&t=135279

Mein YouTube Kanal:Emma 73

- Emma 73

- InterCity (IC)

-

Beiträge: 589 Registriert am: 06.01.2009 Gleise C-Gleis Spurweite H0 Steuerung CS3+ und Computer TC 9.0 Stromart AC

- Jörg Schw

- InterRegioExpress (IRE)

-

Beiträge: 448 Registriert am: 28.04.2013 Ort: Kapstadt Gleise K Gleis Spurweite H0 Steuerung 6021 Stromart Digital

RE: Ein Viadukt in H0 entsteht

Hallo Emma, Hallo Jörg,

vielen Dank für Eure positiven Kommentare.

Nun muss ich aber einen Nachtrag vornehmen. Ich habe nämlich im ersten Teil vergessen, ein vorgesehenes Bild zu übertragen. Die Beschreibung ist bereits erfolgt.

Nachtrag Bild:

Fräsen der Bögen im Mauerwerk (Beschreibung s. oben).

Sorry!

Gruß

Wulf

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hallo Stummis,

meinen Bericht setze ich mit dem Einbau des Viadukts und der Geländegestaltung fort.

Einbauprobe

Zunächst musste die Verkabelung für Fahrstrom und Rückmeldung neu vorgenommen werden, da bei der provisorischen Brücke die Kabel direkt unter dem Trassenbrett verlegt waren. Routine! Anschließend Korkbett zuschneiden und verkleben. Schienen anpassen, verlegen und verschrauben. Funktionen testen. Gehwegplatten aufkleben (farblich Gestalten erfolgt später).

Trasse auf Viadukt

Die Gestaltung des Tals

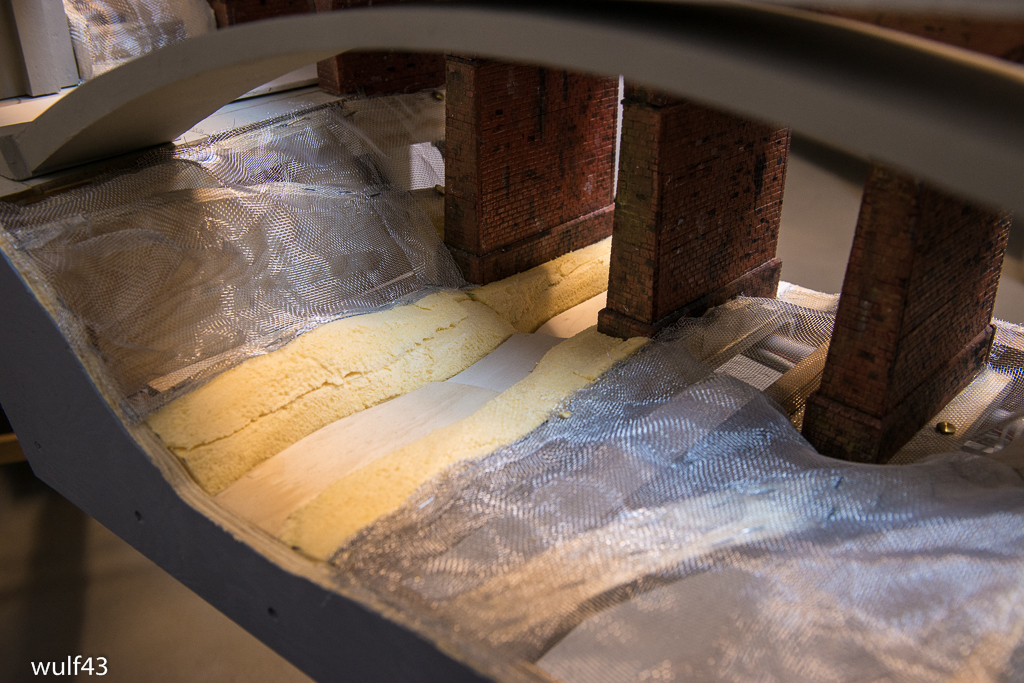

Der Viadukt musste nun „in das Gelände eingepasst“ werden. Für die Geländegestaltung habe ich das Konzept von Martin T gewählt. In einem empfehlenswerten Video viewtopic.php?f=15&t=129549#p1449034 wird die Vorgehensweise ausführlich beschrieben. Basis ist ein Gerüst, das mit einem Alu-Fliegengitter bespannt wird. Also galt es, das Gerüst aus Spanten und Stegen mit der gewünschten Geländekontur zu versehen und an den Viadukt anzupassen. Das Gerüst muss eine ausreichende Stabilität aufweisen, damit das Fliegengitter aufgetackert werden kann. Gewählt habe ich 10 mm dickes Sperrholz. Die Spanten und Stege wurden zunächst aus Pappe zugeschnitten. So lassen sie sich einfach mit der Schere anpassen. Dann kam die Stichsäge zum Zug. Mit der Raspel erfolgte die Feinanpassung. Die Grundstruktur für Wanderweg und Bach wurde ebenfalls integriert.

Spanten und Stege

Eingebrachte Basis für Wanderweg

Grundstruktur Bach

Anschließend erfolgte das Aufbringen des Fliegengitters. Teilstücke wurden ausgeschnitten, verformt und aufgetackert. An einigen Stellen war nicht genügend Platz, um den Tacker anzusetzen. Da wurden Reißzwecken eingedrückt. Bei dem späteren Aufbringen der Papierlage muss natürlich darauf geachtet werden, dass diese sich nicht abbilden. Darüber hinaus war es notwendig, in einigen Teilbereichen die Geländestruktur grob mit Styrodur zu modellieren. Lücken wurden ebenfalls mit Styrodur aufgefüllt.

Aufgebrachtes Fliegengitter

Mit Styrodur gestalteter Bachlauf

Gelände vorbereitet für das Aufbringen der Papierlage

Dann die Phase Aufbringen der Papierlagen:

Das auf dem Fliegengitter positionierte Toilettenpapier wird mit Wasser verdünntem Weißleim durch Tupfen mit einem Borstenpinsel durchfeuchtet und damit fixiert. Insgesamt eine problemlose Methode. Wie auch im Video von Martin T zu sehen, lassen sich noch Korrekturen vornehmen. Strukturdetails können ebenfalls durch Tupfen mit dem Borstenpinsel herausgearbeitet werden.

Teilansicht der aufgebrachten Papierschicht

Das gesamte Tal ist mit der Papierschicht versehen. An Seiten fehlt jeweils der Anschluss. Der muss später erfolgen, nämlich dann, wenn die Nachbarbereiche gestaltet sind. Das wird viel, viel später sein! Rechts unter dem ersten Gewölbe ist der Bereich erkennbar, der für eine Straße vorgesehen ist.

Bei der Gestaltung des Baches ist die Lage der „Felsbrocken“ (echter Stein, grober Splitt, ist überall zu finden) zu berücksichtigen. Es wurde versucht, die „ Wellen“ bzw. die „Wasseroberfläche“ entsprechend zu modellieren. Hier noch Hinweise auf weitere Videos von Martin T :

„Wasser effekt mit welleneffekt - Realistisch, Leicht & Billig“ viewtopic.php?f=15&t=134932#p1513871

„Ein Tipps wie mann Wasserfall bauen kann“

viewtopic.php?f=15&t=143776#p1621909

In diesen Videos wird anschaulich gezeigt, wie sich Wasserszenen realistisch darstellen lassen.

Strukturierter Bachlauf

Soviel für heute.

Gruß Wulf

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hallo Wulf,

Super Anleitung

Ich plane bei mir auch ein Viadukt. Allerdings nicht mit einer Steigung sondern im Bogen. Daher werde ich jetzt öfters bei dir rein schauen.

da kann ich bestimmt noch was lernen

Gruß von Olli

Über einen Besuch in meinem Kellerland würde ich mich freuen:

viewtopic.php?f=64&t=110273

- derOlli

- Metropolitan (MET)

-

Beiträge: 3.591 Registriert am: 14.01.2014 Ort: Berlin Spurweite H0 Steuerung OpenDCC Stromart DC, Digital

RE: Ein Viadukt in H0 entsteht

Hallo,

nun die Fortsetzung mit Erzeugen von Felsstrukturen

Es ist möglich, geeignete Steine auf die Papierschicht zu kleben. Nachteilig dabei ist das hohe Gewicht. Daher habe ich primär die allgemein übliche Methode verwendet, nämlich Felsnachbildung durch gegossene Formelemente. Im Handel sind entsprechende Formen erhältlich. Ich habe aber auch eigene hergestellt. Mit dem Stichwort „Silikonformen herstellen“ sind im Internet viele Beiträge (Videos) zu finden, die zeigen, wie das mit einfachem Baumarkt-Silikon (Kartusche für ca. 2€!) realisiert werden kann. Silikon in Spülwasser geben und von Hand durchkneten. Das zu kopierende Objekt mit Spülmittel benetzen und dann mit durchgeknetetem Silikon umhüllen. Nach dem Abbinden des Silikons aufschneiden. Fertig! Ergebnis sind zwei Formen für Felsstrukturen.

Mit Silikon umhüllter Stein

Ein Stein - Zwei Formen für Felsstrukturen

Ich habe aber auch Abbilder von Steinen auf ebener Unterlage hergestellt. Es entfällt das Aufschneiden. Verwendet habe ich eine Glasplatte. Auf diese wurden die Steine gelegt und mit Silikon umformt. Ich meine aber eine Glasplatte ist nicht zwingend notwendig. Eine beschichtete Spanplatte oder eine Sperrholzplatte würde es auch tun. Da die Steine auf der Auflagefläche i. A. nicht eben sind, entstehen Hinterschnitte. Bis zu einem gewissen Grad können die verkraftet werden, da die Silikonform sehr flexibel ist. Sowohl die Steine als auch die gegossenen Objekte lassen sich relativ gut entformen.

Das Füllen der Formen erfolgt mit einer Gussmasse wie Gips oder Ähnliches. Ich habe im Handel erhältliche Leichtbau-Gussmasse verwendet.

Formkollektiv mit Gussmasse aufgefüllt, links selbst hergestellte, rechts erworbene Formen

Das Aufkleben der Felsnachbildungen mit Heißkleber auf die Papierschicht ist problemlos. Durch das Durchfeuchten mit dem Weißleim-Wassergemisch bildet sich aus dem Toiletten-Papier ein pastöser Brei, der gut modellierbar ist. So können die Übergänge zwischen den Felsen und der Unterlage sowie Lücken nach Belieben gestaltet werden.

Felsen positioniert auf der Papierlage, Übergänge modelliert

Unter einem Gewölbe

Es überrascht, wieviel Felsabgüsse zur Gestaltung des Tals notwendig waren. Es sind 130! Die preiswerte Methode, mit selbst hergestellten Formen, ist doch sehr zu empfehlen.

Die farbliche Gestaltung wurde ebenfalls in den Schritten durchgeführt, die Martin T. in seinem Tutorial zeigt. Also

- Basisanstrich: Grauton gemischt mit Gebrannte Umbra

- Stellen hervorheben: Rot und Braun nicht komplett vermischt

- Mit stark verdünntem Schwarz überstreichen

- Konturieren mit trockenem Weiß

Felsstrukturen I

Felsstrukturen II

Felsstrukturen III

Allen wünsche ich ein geruhsames Weinachtsfest und alles Gute für 2018 sowie natürlich einen guten Rutsch.

Gruß Wulf

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hallo Olli,

vielen Dank für Dein Lob. Bei der Umsetzung Deines Planes wünsche ich viel Erfolg.

Gruß Wulf

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hallo,

Heute das Thema

Straße, Wanderweg und Bach

Straße

Die Straße wurde gesondert gefertigt und später dann als Ganzes integriert. Sie sollte einen leichten Bogenverlauf haben (gerade wirkt häufig steril!). Unterhalb des Viadukts musste sie natürlich mittig zu einem Gewölbebogen angeordnet sein. Gewählt wurde Sperrholz mit der Dicke von 4mm. So kann an den Seiten noch eine Böschung angedeutet werden. Folgende Arbeitsschritte waren notwendig:

- Verlauf auf Papier festlegen.

- Aussägen mit Laubsäge.

- Kanten und Oberfläche mit Feile und Schleifpapier glätten.

- Spachteln mit Holz Fein Spachtel. Dabei wurden schon einige „Fehlstellen“ im Asphalt durch ungleichmäßigen Auftrag profiliert.

- Oberfläche Schleifen.

- Auf Musterfläche, die so wie die eigentliche Straße vorbehandelt wurde, Versuche mit Farbmischungen mit folgenden Acrylfarben: Grau gebildet aus Schwarz und Weiß sowie Spuren Gebrannte Siena und Gelb. Dieses Musterbrett habe ich zur Farbbeurteilung auf einer realen Straße liegend fotografiert (s. Bild). Danach wurde der endgültige Farbton festgelegt. Allerdings habe ich die Farbe für Straße etwas heller gewählt. Die Lichtverhältnisse im Modellbahnkeller sind nicht mit denen des Tageslichtes im Freien vergleichbar. Daher die hellere Wahl.

- Grundanstrich mit Schaumstoffrolle, da Pinselauftrag Richtungsspuren hinterlässt.

- Auf den noch frischen Farbauftrag wurde feinstes Pulver aufgebracht. Sandstein (Bruchstücke eines Mauersteins) über die zu bestreuende Fläche halten und unter geringen Druck gegeneinander reiben. Der feine Abrieb erzeugt so den Eindruck einer „körnigen“ Oberfläche.

- Einbringen von Fehlstellen durch Kratzen mit Nadel.

- Fahrspuren mit extrem verdünnter Farbe auftragen.

- Nach Trocknung Fehlstellen farblich hervorheben.

- Begrenzungslinien mit weißem Edding zeichnen unter Nutzung von Lineal und Kurvenlineal.

- Eindruck des Abriebs auf den weißen Linien mit Bleistift aufbringen.

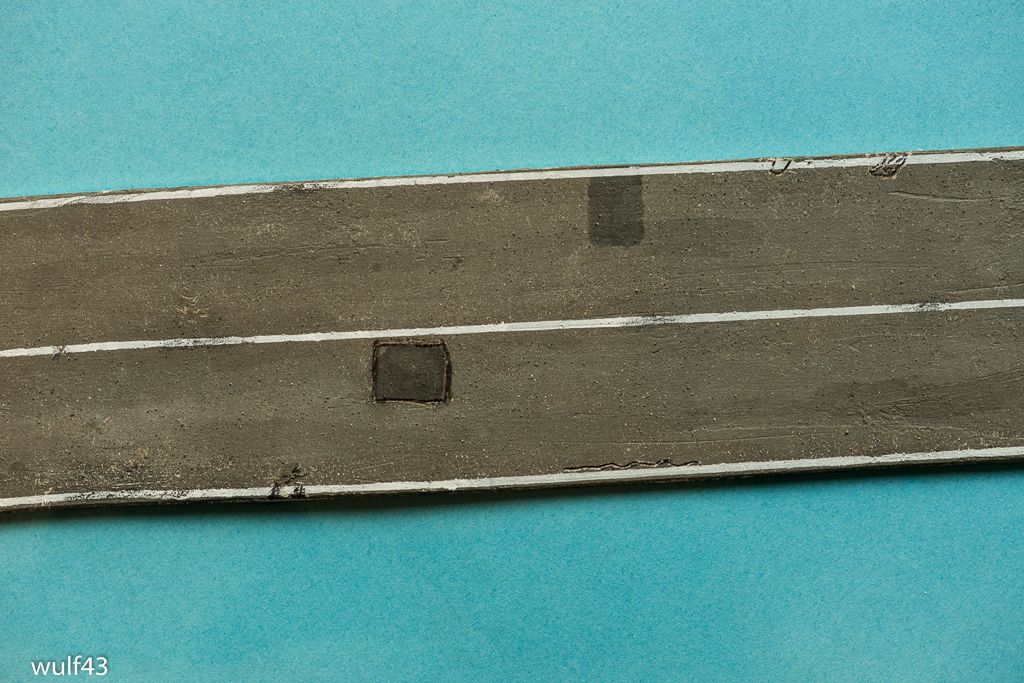

Farbmuster, fotografiert auf Belag einer realen Straße

Straße, vorbereitet für den Einbau

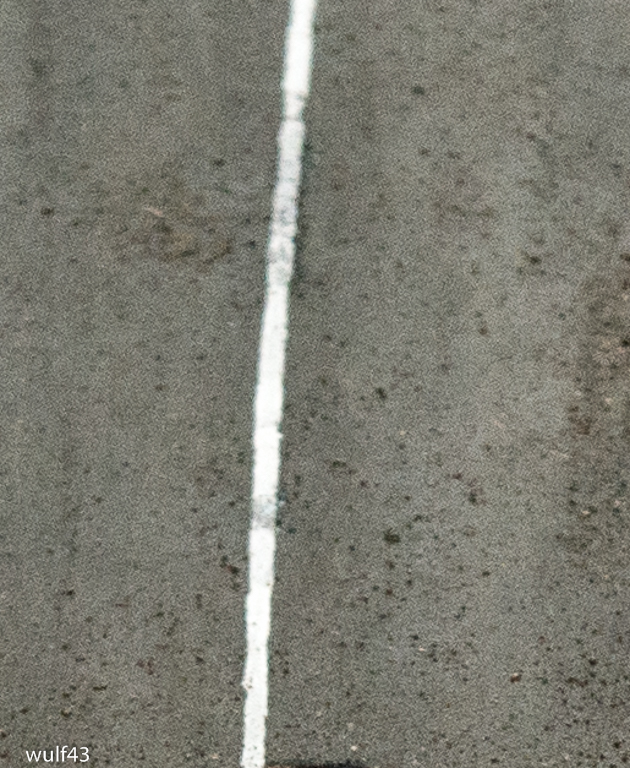

Teilansicht Straßenoberfläche (stark vergrößert)

Farbgegenüberstellung Modell-real. Die einbaufertige Straße wurde, wie schon das Musterbrett, auf einer realen Straße fotografiert.

Für die Leitplanke wurde ein handelsüblicher Bausatz verwendet. Die Pfosten sind auf einem 6 mm breiten und 1 mm dicken Plastikstreifen aufgebracht. Dieser Plastikstreifen ist noch so flexibel, dass er sich dann gut neben dem „Straßenbrett“ positionieren und verkleben lässt. Anschließend wurde der Straßenrand dann mit pastösen Papierbrei modelliert und einer letzten Farbehandlung unterzogen.

Verkehr auf Straße freigegeben

Golf hat Gewölbe gerade verlassen. Auf den Leitplanken sind Verwitterungsspuren erkennbar.

Der Wanderweg

Für die Oberfläche des Wanderwegs wurde feiner mit Pulverfarbe vermischter Sand auf die mit Weißleim bestrichene Papieroberfläche mit einem Sieb aufgestreut. Mehrere verschiedene Farb-Mischungen kamen zur Anwendung. Nach dem Durchtrocknen erfolgte das Absaugen des überschüssigen Sandes. Später wurden noch zur Auflockerung Steine „in den Weg gelegt“.

Modellierter Wanderweg.

Die Gestaltung des Baches

Als Grundfarben für den Bach wurden Braun, Grau, Ocker, Blau und Grün, gewählt. Für den Farbauftrag wurden sie gemischt. Es ist darauf zu achten, dass immer kontinuierliche Übergängen zwischen den Farbtönen bestehen. Je größer die „vermeintliche“ Wassertiefe nachzubilden war, umso dunkler wurde der Farbton gewählt.

Der farbig gestaltete Bach. Vorbereitet für den Lackkauftrag. Die geformte Wellenstruktur ist jetzt zu erkennen. Ich habe versucht eine reale Strömung nachzubilden. Im Uferbereich ist der Grundanstrich für die spätere Begrünung ebenfalls zu sehen.

Zur Nachbildung des Wassers wurden nach dem Farbauftrag noch folgende Anstriche vorgenommen:

- Schicht Wasserlöslicher Acryl-Klarlack

- Schicht Weißleim

- Nochmal vier Schichten Wasserlöslicher Acryl-Klarlack

Natürlich erfolgte der jeweils nächste Anstrich erst nach dem der vorhergehende durchgetrocknet war (Geduld ist schon notwendig). Auch habe ich mich an den Hinweis von Martin T gehalten, nämlich erst dann den ersten Anstrich mit Klarlack zu machen, wenn der Farbanstrich wirklich komplett durchgetrocknet war.

Der fertig gestaltete Bachlauf.

Der Bach hat eine kleine Wasserstufe (Höhe 3mm ~ 270 mm Vorbild) und einen kleinen Wasserfall (18mm ~ 1,55 m). Die Modellierung des fallenden Wassers wurde schon in dem noch teigigen Zustand der Papierschicht vorgenommen. Bereits vor dem Lackauftrag erfolgte ein erstes Auftupfen von weißer Farbe mit einem Borstenpinsel. Nach der letzten Lackschicht wurde dann noch einmal mit weißer Farbe, ebenfalls vorsichtig aufgetupft, das schäumende Wasser dargestellt. Hier noch einmal der Hinweis auf die Videos vom Martin T.

Wasserfall

Gruß

Wulf

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hallo Wulf,

Erstklassige Bauanleitung... - Macht echt Spass Deine gut bebilderte Anleitung durch zu lesen.

Wünsche Dir weiterhin viel Freude an unserem schönen Hobby.

Roland

RE: Ein Viadukt in H0 entsteht

Hallo Wulf,

prima Arbeit und passt zu meinem derzeitigen Thema, meine Straße habe ich aus Gips gegossen und bin derzeit auch am überlegen, wie ich die farbliche Gestaltung angehe. Die Schadstellen, die ich selbst unabsichtlich fabriziert habe, nehme ich als willkommene Gelegenheit, Teerflicken einzubauen- auch an der Zusammensetzung der „Teerpaste“ überlege ich noch. Die Schwammrolle möchte ich auch benutzen, werde aber auch mit Tupf- und Wischtechnik experimentieren.

Wenn ich mal soweit bin, werde ich das auch mal zeigen...bis dahin ist aber noch Geduld gefragt.

Mit frohem Neujahrsgruss

Johannes

Typischer Märklin-Chaot - Epochenfrei und Grenzenlos!

- Johannes O'Donnell

- EuroCity (EC)

-

Beiträge: 1.294 Registriert am: 21.12.2005 Ort: Hibbdebach Spurweite H0 Stromart Digital

RE: Ein Viadukt in H0 entsteht

Hallo Wulf

Ein bisschen durch das Forum gewandert und dann Dein Viadukt gefunden. Da kann ich nur sagen: Wahnsinn. Und das, obwohl Du in HO und nicht wie ich, in Spur N baust.

Im ernst. So etwas sehe und lese ich immer gerne. Bin auf den weiteren Baufortschritte gespannt.

Gruß

Rudi

Berchtesgadener Land ist das schönste Land der Welt.

viewtopic.php?f=172&t=154128

viewtopic.php?f=170&t=160448

- Rudi

- InterCity (IC)

-

Beiträge: 535 Registriert am: 19.11.2017

RE: Ein Viadukt in H0 entsteht

Hallo Roland, Johannes und Rudi,

über die anerkennenden Bemerkungen freue ich mich. Vielen Dank. Demnächst will ich über meine Erfahrungen bei der „Begrünung“ des Tals berichten.

Dir, Johannes, wünsche ich viel Erfolg bei Deinem Straßenbau. Ich musste mehrere Versuche mit unterschiedlichen Farbmischungen durchführen bis ich ein akzeptables Ergebnis erreicht hatte. Das war aufwändiger als zunächst eingeschätzt. Falls Du auch Vorversuche durchführen willst, wähle einen Gipsabguss als Basis. Die Randbedingungen beeinflussen das Erscheinungsbild. Es wäre schön, wenn Du auch uns Deine Ergebnisse und Erfahrungen vorstellen würdest.

Gruß mit besten Wünschen für 2018

Wulf

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hallo,

nun der finale Teil meines Berichtes.

Die Begrünung

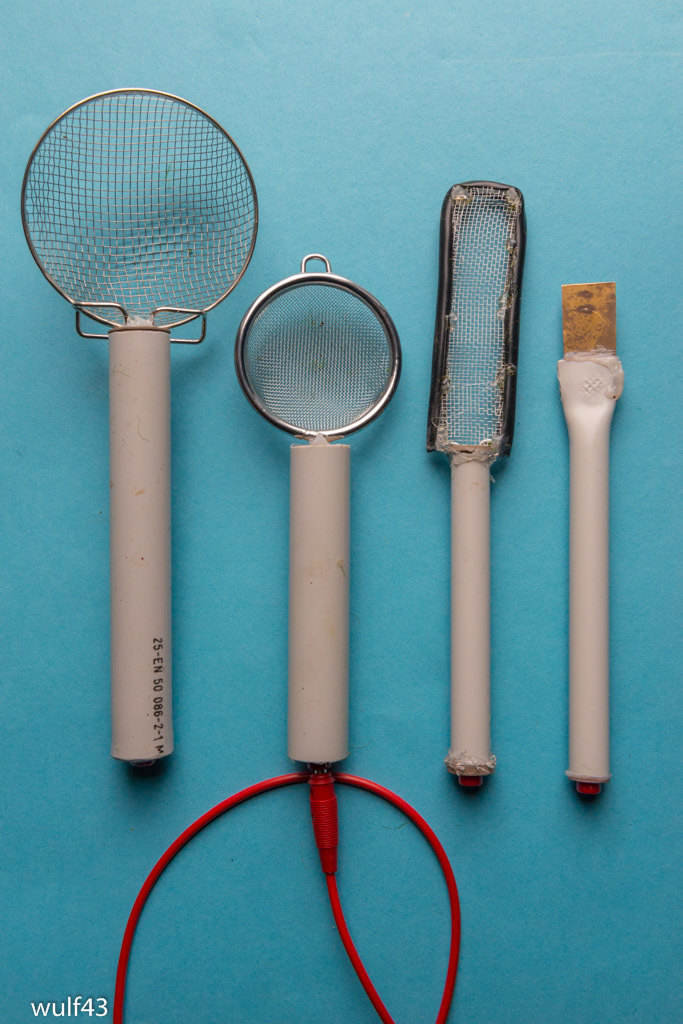

Alle bisher aufgezeigten Schritte der Talgestaltung führen letztendlich nur zu einer öden Landschaft. Es fehlt das Grün, also Moos, Gras, Sträucher, Büsche, Bäume. Eine Auseinandersetzung mit diesem doch sehr komplexen Problemfeld führt ganz schnell zu der Entscheidung: Ein Elektrostat muss her! Also Internetanalyse: Die „Fliegenklatsche“ ist wohl nicht ausreichend. Gerät kaufen. Zu teuer! UND! Die Zugänglichkeit unter dem Viadukt ist eingeschränkt. Die Streuvorrichtungen der handelsüblichen Geräte sind i. A. doch recht groß und daher für meine Zwecke nicht gut geeignet. Also Selbstbau! Recherche, Planen, Einzelteile bestellen, Sägen, Löten, Schrauben, ..., fertig! Das ist aber noch nicht alles. Es fehlt noch das Material zur Begrünung. Wieder Forenstudium: Draht, Kleber, Grasfasern, Blattmaterial, Gewebe, Sägespäne (genug vorhanden vom Spantenbau), Farbe, Sprühkleber, ... . Dann Vorversuche. Kleine Fläche begrasen, einen Baum bauen, usw., usw.

Begrasen

Auch über dieses Thema gibt es hier im Forum viele Berichte mit Anmerkungen bzgl. Kleber, Vorgehensweise usw. Daher auch hier nur ein kurzer Hinweis auf die Streuwerkzeuge, die ich hergestellt habe. Verwendet wurden Siebe mit unterschiedlichen Maschenweiten. Der Griff der Siebe wird in einem Plastikrohr befestigt. Dieses Plastikrohr übernimmt auch die Isolierung. Innen ist die elektrische Verbindung auf die Einbaubuchse geführt. So ist ein Wechsel schnell und sehr bequem möglich. Ein Nachbau geschieht auf eigenes Risiko.

Bild: Werkzeuge zum Begrasen

Aber selbst mit den Sieben gab es Bereiche, die nicht zufriedenstellend zugänglich waren. Daher habe ich aus dem noch vorhandenen Fliegengitter das schmale Streugerät hergestellt. Als Gerüst diente ein 2mm dicker Draht, der ebenfalls in dem Plastikrohr befestigt ist. Als Außen-Isolierung im Netzbereich wurde der Mantel eines aufgeschnittenen Elektrokabels verwendet. Dieser ist mit Heißkleber befestigt. Damit war es möglich, auch nahe an den Pfeilern das Begrasen durchzuführen. Berührungen mit den unter Massepotenzial stehenden Bereichen, wie Pfeiler oder Felsstrukturen, waren so unkritisch. Das rechts abgebildete Werkzeug dient dem Ausrichten der frisch eingestreuten Fasern insbesondere an Hängen.

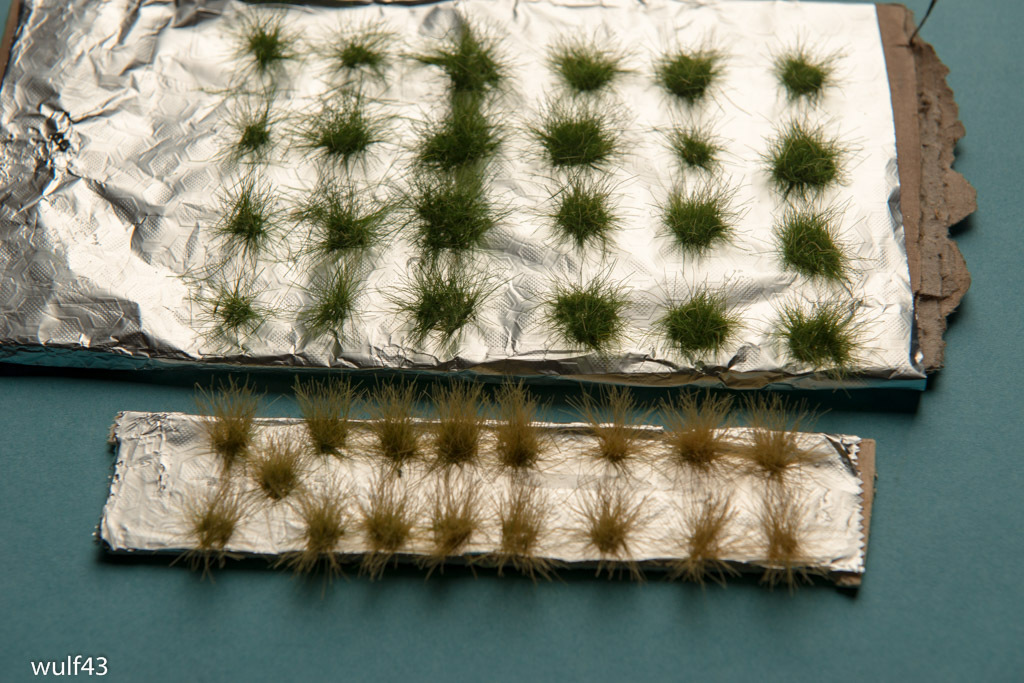

Gras an Pfeiler

Grasbüschel lassen sich einfach selbst herstellen. Sie sind dadurch sehr preiswert. An eine mit einer Aluminiumfolie abgedeckten Pappe wird die Masse des Elektrostaten angelegt. Ein Tropfen Weißleimgemisch auf die Alufolie und dann die Fasern mit dem Sieb aufbringen. Die Büschel lassen sich nach dem Trockenen sehr leicht von der Folie lösen und dann an der gewünschten Stelle in der Landschaft setzen. Falls es stört, können die horizontal liegenden Fasern leicht entfernt werden.

Grasbüschel. Bei den unteren Büscheln sieht man noch die überschüssigen Fasern, die leicht abgeschüttelt werden können, da sie nicht mit Kleber benetzt sind.

Grasbüschel unterschiedlicher Größe und Farbe

Bäume und Sträucher

Sehr hilfreich war der Thread „Bäume und Sträucher“ von Jos Geurts (grove den)

viewtopic.php?f=64&t=18449#p182868,

Wirklich sehr empfehlenswert. Dort erhält man eine sehr gute Anleitung zur Herstellung eigener Objekte und man kann Meisterwerke bewundern.

Zunächst wurden diverse Rohlinge aus Draht für Bäume, Büsche und Bodenpflanzen hergestellt. Phase zwei ist dann das Aufbringen von Fasern unterschiedlicher Länge mit dem Elektrostaten. Nach dem Durchtrockenen wird der Rohling mit Sprühkleber benetzt und mit Blattmaterial bestreut.

Rohlinge für Büsche und Bäume. Mit Elektrostat aufgebrachte Fasern.

Mit unterschiedlicher Länge der auf den Rohling aufgebrachten Fasern lässt sich das Erscheinungsbild von Bäumen und Büschen stark beeinflussen. Die nachfolgenden Bilder verdeutlichen das. Natürlich spielt auch die Farbe des Blattwerks eine wesentliche Rolle.

Bewuchs am Bachufer

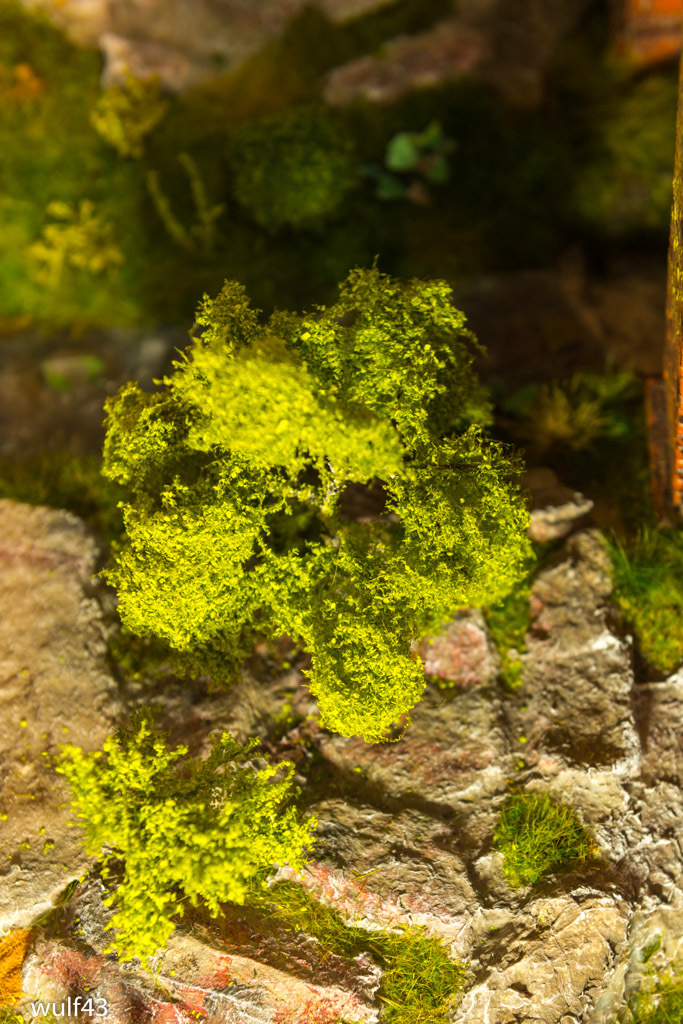

Im Felsgelände

Dichtes Blättergefüge

Karger Busch

Strauch unter Gewölbe

Blattwerk

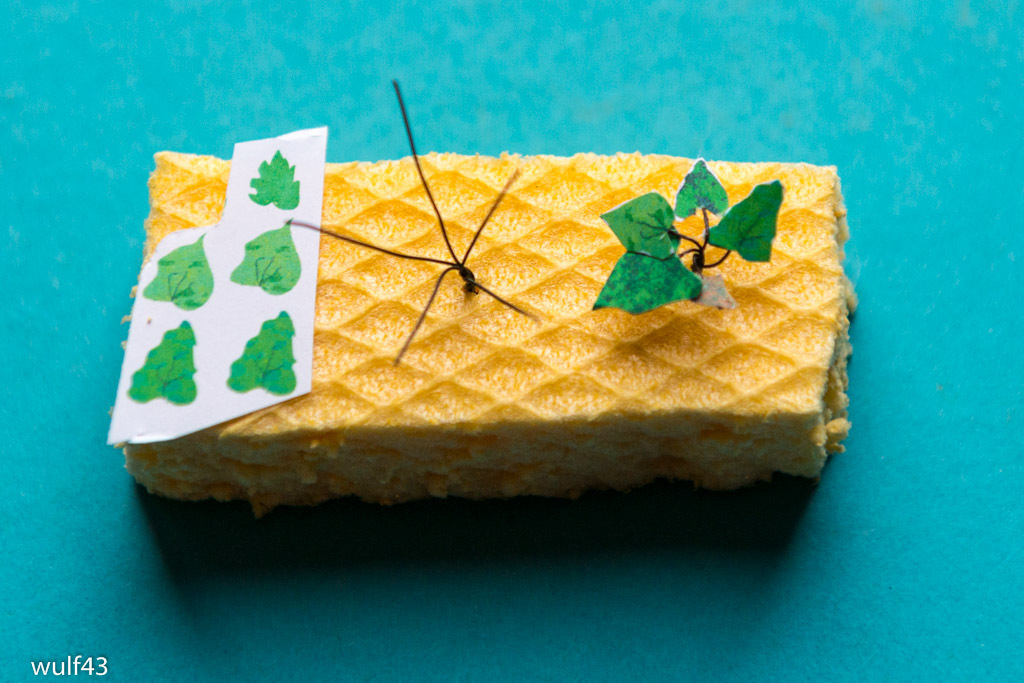

Großblättrige Pflanzen, z.B. Falscher Rhabarber, können relativ einfach und kostengünstig selbst hergestellt werden. Zunächst Blätter auf dem PC mit Corel Draw zeichnen. Das Programm bietet diverse Muster zur Gestaltung der Blattstruktur. Das Blattskelett mit Freihandlinien andeuten. Um Eintönigkeit zu vermeiden bietet es sich an, verschiedene Formen, Farbschattierungen, Größen und Muster zu verwenden. Nach dem Druck auf Spezialpapier für Inkjet-Drucker die Blätter mit einer Schere ausschneiden und auf das Drahtgebilde kleben.

Bauphasen Wilder Rhabarber: Papierdruck, Drahtgerüst, aufgeklebte Blätter

Detailansicht Wilder Rhabarber

Nun, soweit mein Baubericht „Ein Viadukt in H0 entsteht“. Die Bogenbrücke, die einige Male auf Bildern zu sehen ist, und die dann noch notwendigen Anpassungen im Tal warten auf weitere Bearbeitung. Das werde ich in Kürze angehen. Auch dazu plane ich, einen Baubericht zu machen. Ferner muss natürlich die Landschaftsgestaltung rechts und links vom Viadukt auch in Angriff genommen werden. Wann?

Das hier kurz beschriebene Procedere hat sich allerdings über einen langen Zeitraum hingezogen. Das lag primär an meiner verfügbaren Zeit. Trocken- und Aushärtephasen spielten letztendlich eine untergeordnete Rolle. Allerdings waren auch viele Arbeitsschritte mit völlig unterschiedlichen Techniken notwendig. Vorbereitende Studien, insbesondere hier im Forum und Vorversuche sowie Experimente waren erforderlich. Das kostet natürlich Zeit. Aber gerade eine solche Auseinandersetzung mit verschiedensten Aspekten und Techniken, so meine ich, macht ja unser Hobby so interessant.

Nachfolgend noch ein paar Bilder.

Wasserfall

Wasserstufe und Wasserfall von oben

Baumstumpf (für den Bau der Bogenbrücke mussten natürlich Bäume gefällt werden)

Ins Tal gespülter Baum

Ins Tal gespülter Baum (andere Perspektive)

Blick auf die Straße

Blick auf Birken aus Vogelperspektive

Birken in der Blaue Stunde

Abends im Tal unterwegs

Reger Brückenbetrieb

Transport einer Schiffswelle mit 216 025-7

Begegnung von Güterzügen auf dem Viadukt

Gruß Wulf

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hallo Wulf,

bin gerade auf Deinen Bericht gestossen (worden) - danke! Sehr schön geworden, und danke für die vielen Bilder und genauen Beschreibungen, wie Du es gemachst hast.

Grüße, Franz

Mitglied bei den Lundarallarna.

Avatar: MAN-Zugmaschine der Ottensener Industriebahn (Foto: Dr. Ullrich Huckfeld).

- franz_H0m

- InterCity (IC)

-

Beiträge: 552 Registriert am: 02.11.2008 Ort: Lund, Sweden Gleise Tillig/Eigenbau Spurweite H0m Steuerung z21PG DCC Stromart Digital

RE: Ein Viadukt in H0 entsteht

Hallo in die Runde,

beim Aufräumen sind mir die Silikonformen, die ich beim Bau verwendet habe, in die Hände gefallen. Falls jemand Interesse daran hat, würde ich ihm diese gegen Erstattung der Portokosten (4,99€) zusenden.

Gruß Wulf

Bild entfernt (keine Rechte)

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital

RE: Ein Viadukt in H0 entsteht

Hallo,

ist erledigt. Die Teile sind vergeben.

Gruß Wulf

Meine Anlage: Modellbahnprojekt "unendliche Geschichte"

http://stummiforum.de/viewtopic.php?f=64...513940#p1509012

- wulf43

- InterRegio (IR)

-

Beiträge: 186 Registriert am: 28.02.2013 Gleise K-GLEIS Spurweite H0 Steuerung Eigenentwicklung Software Stromart AC, Digital