Hallo zusammen,

ich selbst, der Hans-Dieter, bin hier bereits mit der Hafenbahn Altona unterwegs, stelle aber diesen Thread für die Eisenbahn- und Modellbahnfreunde Taufkirchen/Vils e.V. ein.

Der Verein hat eine eigene Webseite, die wir allerdings noch aktualisieren müssen.

https://www.emft.de

Hier ist auch die Geschichte nachzulesen.

In diesem Forum stelle ich mir vor, natürlich auch über unsere Anlage zu berichten.

Da wir aber im Verein nicht nur im klassischen Anlagenbau unterwegs sind, sondern neuen Techniken wie Lasercut oder 3D Druck sehr aufgeschlossen gegenüberstehen und auch über eine Reihe von Mitgliedern verfügen, die beruflich mit Elektronik zu tun haben, möchte ich den Beitrag immer wieder mit Tutorials mit Fotos oder auch Videos anreichern.

Bevor ich allerdings hierzu die ersten Beiträge einstelle, ein kurzer Rückblick.

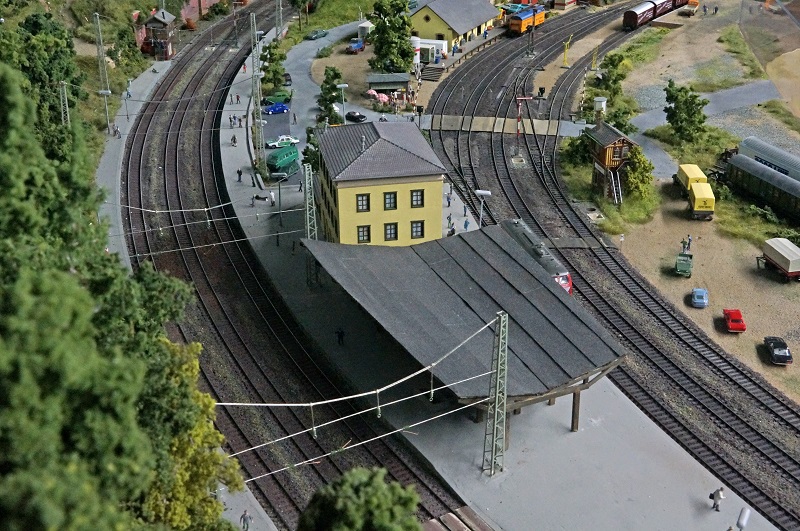

Unser Verein musste sein Vereinsheim 2014 verlassen, von dem die ersten Bilder stammen.

Bis 2019 waren wir ziemlich heimatlos, das was seitdem geschah kommt aber im nächsten Beitrag.

Am Ende auch ein Link zum "Abschiedsfilm" bevor der Abriss erfolgte.

Die Überlegung den Nebenbahnteil in die neue Anlage zu integrieren, haben wir in der Vorplanung 2018 verworfen.

Von der Hauptstrecke wurden lediglich die Bauten "gerettet".

Auch die Bauten haben wir mitgenommen, die Landschaft, die mit viel Aufwand gestaltet wurde, musste leider vollständig abgebrochen werden.

Auch der Trennungsbahnhof, den ich, angelegt als Keilbahnhof, immer sehr gemocht habe, hat den Umzug nicht überlebt.

Somit war es sehr schade, unser Jubiläum mit dem Abriss der Vereinsanlage zu begehen.

Etwas bewegtes Bild unter diesem Link:

https://www.youtube.com/watch?v=9mo3Wf8BYXU&t=13s

Viele Grüße

Hans-Dieter

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

In der Zeit zwischen dem Verlassen des alten Vereinsheimes und Bezug unserer neuen Bleibe waren wir alles andere als untätig.

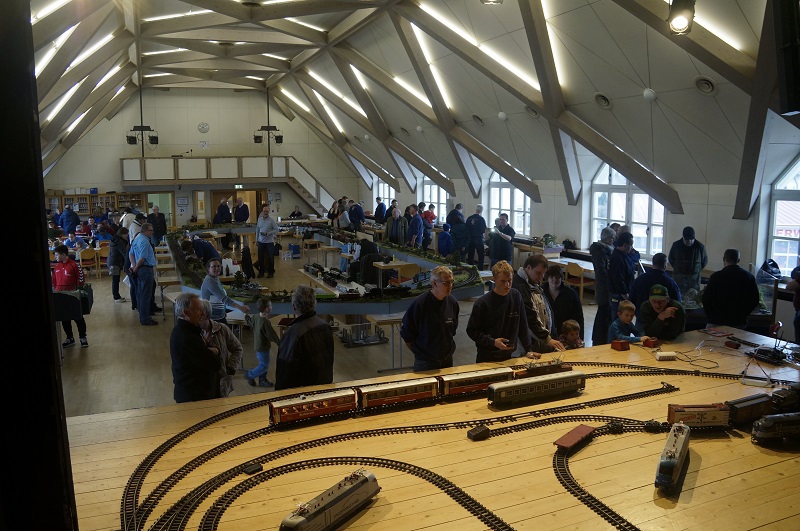

Im Bürgersal in Taufkirchen wurden neben den Modellbahnbörsen auch Ausstellungen durchgeführt.

Hier war es gerade der Echtdampf in 1:32 der viel Publikum anzog.

Bereichert wurde das Ganze durch Ausstellungsanlagen von befreundeten Vereinen.

Auch die Jugend wurde "bespaßt", wobei gerade dies ein wichtiger Aspekt ist.

Kinder ermüden irgendwann, wenn sie nicht aktiv am Thema teilhaben können.

Dies bezieht sich auch auf die elektrische Eisenbahn, wobei hier die Gartenbahn natürlich ideal ist.

Natürlich geibt es von unseren Ausstellungen auch bewegte Bilder.

https://www.youtube.com/watch?v=5mV3tvPo6ss&t=2s

Etwas anderes ist aber eine Dauerleihgabe, die uns "zuflog".

Eine Märklinanlage in zwei großen, stabilen Kisten, mit jeweils 3m Länge, die zusammengesetzt auf 6m x 2,5m kommt, hat den Verein lange Zeit bescchäftigt, da nur Teile überhaupt in Betrieb genommen werden konnten, der Rest an maroder Verkabelung krankte.

Die Erbauer hatten sich mit der Ausstellungsanlage (dass es eine ist, dazu gleich) die Mühe gemacht, einen Doppelboden einzuziehen, was sich aber bei der Fehlersuche als die reine Pest erwies.

Somit wurde sukzessiver die gesamte Verkabelung neu vorgenommen.

Rein Relaisgesteuert sind es sechs Kreise, die sich betreiben lassen, und wenn alles gut läuft, können pro Kreis drei Züge unterwegs sein.

Natürlich ist es kein modellbauerischer Anspruch, den man hier anlegen kann, aber auf Ausstellungen stellte sich die Anlage als warer Publikumsmagnet heraus, da einerseits reichlich "Action" vorhanden ist, wenn es gut läuft, andererseits weckt die Anlage viele Erinnerungen bei denen, die vor Urzeiten mal mit einer Märlin M-Anlage begannen.

Ein Postaufkleber brachte schließlich Erkenntnisse, was den Ursprung der Anlage betraf. So wurde diese Ende der 1950er Jahre aus Schweden versandt, an die Firma Seuthe.

Betrachtet man die Ausstattung mit Aussichtsturm und manch anderes Accessoire, so ergibt das Ganze einen Sinn. Es ist tatsächlich eine alte Ausstellungsanlage von Seuthe.

Ein Überblick über die Anlage ist hier zu sehen.

Deutlich ist in der Mitte die Fuge zu sehen, an der die beiden Hälften jeweils zusammengeklappt werden.

Hier eine Ausstellung im Winter 2016 in Taufkirchen.

Das Stellpult wurde nach Reanimiert, so dass die Technik von anno dazumal wieder die Steuerung übernimmt.

Hier noch ein Blick auf den Aussichtsturm, dessen Fahrstuhl tatsächlich wieder läuft.

Ich bin gespannt, wann die Anlage mal wieder das Licht der Welt im Ausstellungsbetrieb erblicken kann.

Aber nun kommt die Überleitung zu unserer "großen" Anlage.

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Im Jahr 2019 haben wir unser neues Vereinsheim bezogen, wobei die Kellerräume natürlich als erstes hergerichtet werden mussten.

Der Gewölbekeller sollte dabei den Vereinstreffpunkt und die Werkstatt beherbergen.

Ein ehemaliger Ausstellungsraum eines Geschäftes sollte dann die Anlage aufnehmen.

Als erstes stand natürlich das Weißeln und das Herrichten der Räume an.

Der Fußboden wurde so vorgesehen, dass die Abluft unter den Fußbodenplatten abgezogen wird.

Hier der Anlagenraum noch jungfräulich.

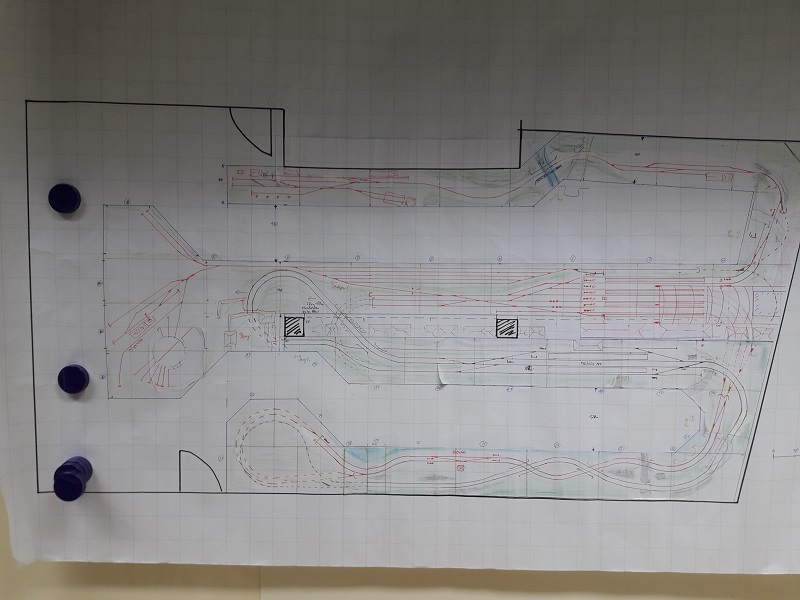

Für die Anlage haben wir hinsichtlich der Pläne auf digitale Hilfsmittel verzichtet.

Die Basis sind dann vorgefertigte Modulkästen.

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Nach Bezug unserer Räumlichkeiten wurde die Umsetzung mit einem dermaßenen Elan durchgeführt, dass wir Anfang 2020 bereits die erste Ausstellung hatten, bei der wir tatsächlich etwas präsentieren konnten.

Hier ein grober Überblick über den linken Anlagenteil, wobei die Beleuchtung gerade in den Nachtbetrieb übergeht.

Der künftige Hauptbahnhof ist zwar befahrbar, aber hier wird es noch eine Weile dauern, bis dieser fertiggestellt wird.

Die Anlage hat sowohl Zwei- wie auch Dreileiter-Teile. DIe obere Strecke wird mit Wechselstrom betrieben, die untere in Gleichstrom.

Der Wechselstromteil besitzt einen Trennungsbahnhof, der leicht im Bogen angelegt wurde.

Neben Gebäuden von der Stange sind wir natürlich auch dort bemüht, Besonderes darzustellen, wo es sich nicht um konkrete Vorbilder handelt.

Die Bahsteigstützen allerdings haben ein konkretes Vorbild und sind im 3D-SLA-Druck entstanden.

Als Verein verfügen wir neben einem Lasercutter auch über zwei Resindrucker.

Hier noch ein Blick über den "Märklin"-Bahnhof.

Auch wenn man sich natürlich über Epoche etc. etwas streiten kann, so haben wir für den Bahnhof bayerische Weichenlaternen konstruiert und ebenfalls selbst gedruckt.

Die linke Seite des mittleren Anlagenteils besteht aus oben liegendem Personen- und unten liegendem Güterbahnhof.

Dieser Anlagenteil hat kein konkretes Vorbild.

Anders der linke Anlagenteil.

Taufkirchen liegt an der ehmaligen Nebenstrecke von Dorfen an der Strecke München-Mühldorf, nach Velden (Vils) in Niederbayern.

Somit lag es nahe, Vorbildsituationen dieser Strecke auch im Modell nachzubilden.

Relativ weit fortgeschritten ist der Bahnhof Velden mit Empfangs- und Toilettengebäude, wie auch Güter- und Lokschuppen.

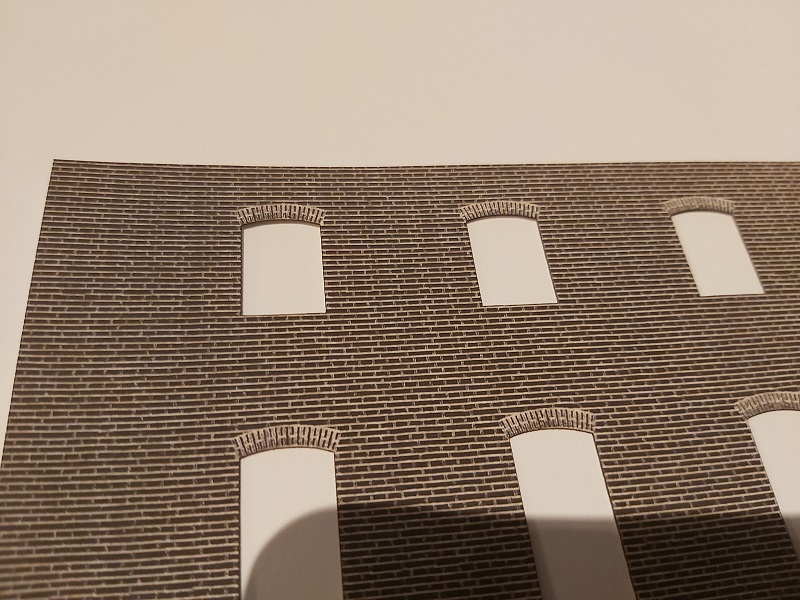

Die Gebäude entstehen grundsätzlich aus einem gelaserten MDF-Kern, auf den dann gelaserter Fotokarton aufgebracht wird.

Über das Mauerwerk mehr in einem gesonderten Abschnitt.

Wie auch der Bahnhof Velden existiert der ehemalige Lokschuppen auch heute noch.

Das erleichtert die Recherche natürlich wesentlich.

Dem Lokschuppen fehlen noch einige Accessoires wie Dachrinnen und Firstziegel.

Diese werden mit einem FDM-Drucker gedruckt.

Hier noch einmal der Blick über den Bahnhof.

Noch nicht fertiggestellt ist die Baywa, die zum Teil als Reliefmodell entsteht.

Am vorderen Gebäude ist die Methode des Laserns gut erkennbar. Der MDF-Kern ist bereits montiert.

Die Strecke setzt sich dann Richtung Taufkirchen (Vils) fort, wobei hier die Gleise bereits vollständig liegen, die Gebäude fehlen jedoch noch weitestgehend.

Hier zu sehen, die heute noch existente Eisenbahnbrücke über die Vils.

Wie üblich (ich hoffe wir halten das einigermaßen durch) auch das bewegte Bild.

https://www.youtube.com/watch?v=SH964OvnPQ4

Ich hoffe, diese erste Exkursion hat etwas Spaß gemacht.

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Beginnend mit dem Empfangsgebäude Velden (Vils) möchte ich, neben aktuellen Anlagenberichten, damit beginnen, den Werdegang einzelner Teilprojekte im Detail nachvollziehbar aufzubereiten.

Dass wir neuen Techniken sehr offen gegenüberstehen, das hatte ich ja bereits gesagt.

Gerade für den Gebäudebau haben wir von Beginn an den Lasercut im Auge gehabt.

Zur Vorgehensweise und zur Ausrüstung demnächst mehr.

Das erste Gebäude das entstand ist der Bahnhof Velden (Vils).

Hier haben wir uns bei der Recherche viel zu viel Mühe gemacht (Fotos, Vermessung), da der Bahnhof einem bayerischen Einheitstyp entspricht.

Die Zeichnungen haben wir mittlerweile.

Der Bahnhof Velden existiert auch heute noch, allerdings zweckentfremdet.

Dies ist eine ältere Aufnahme, bei der die Strecke noch existierte.

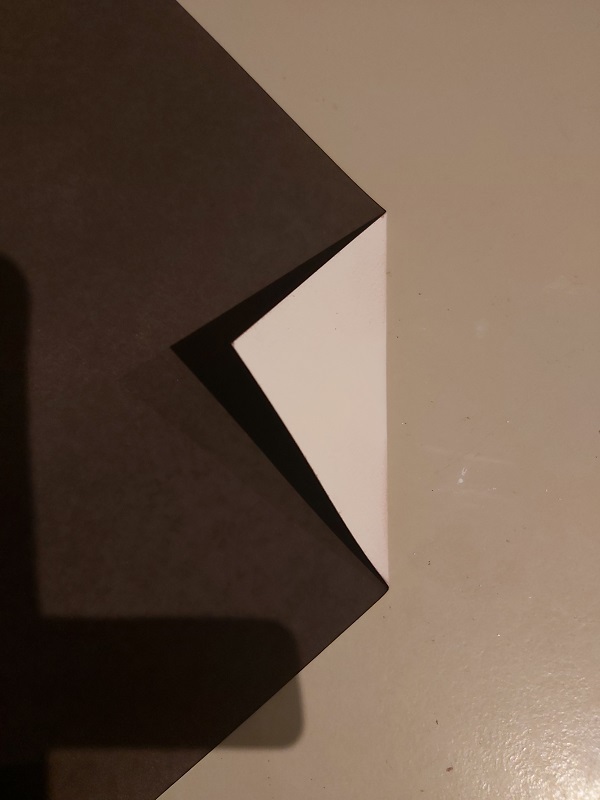

Das Gebäude selbst wurde als MDF-Kern mit aufgeklebtem Fotokarton erstellt.

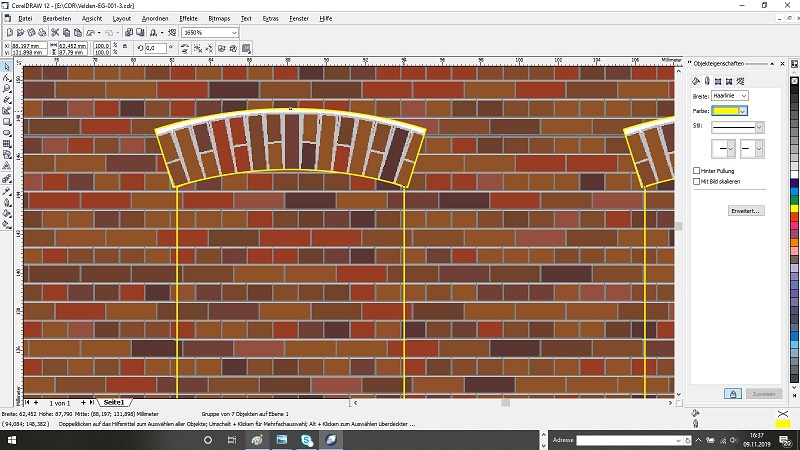

Ursprünglich war angedacht, das Mauerwerk fotorealistisch zu drucken und dann aufzukleben.

Das hatte ich bereits bei anderen Gebäuden meiner Anlage so gemacht.

Die Wirkung war aber einfach zu flächig.

Wie also ein Mauerwerk herstellen, dass ich nicht mühsam wieder einfärben muss, was die Fugen anlangt.

Auf Karton ohnehin kein Spaß.

Die Überlegung war, weißen Fotokarton (300g/m² zu nehmen, diesen einzufärben und dann die Fugen über Gravur mit dem Laser wieder freizulegen.

zu nehmen, diesen einzufärben und dann die Fugen über Gravur mit dem Laser wieder freizulegen.

Wichtig ist als allererstes, die richtige Farbe zu nehmen, also vom Typ, nicht vom Farbton her.

Wasserlösliche Farben gehen nicht. Der Karton wellt sich und ist nicht mehr glatt zu bekommen.

Deckend aber nicht zu dick aufgetragener Nitro-Lack aus der Dose geht dann.

Mit der Gravur muss man sich dann herantasten, was Leistung und Geschwindigkeit beim Lasern anlangt.

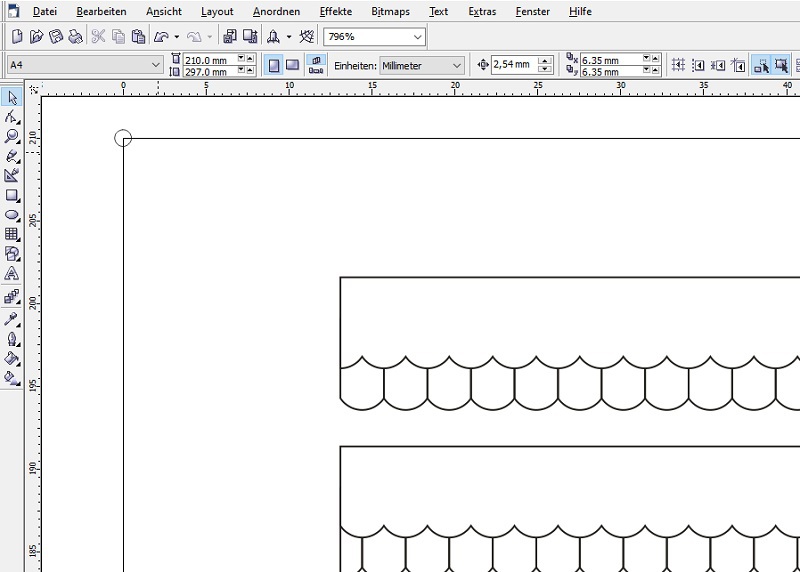

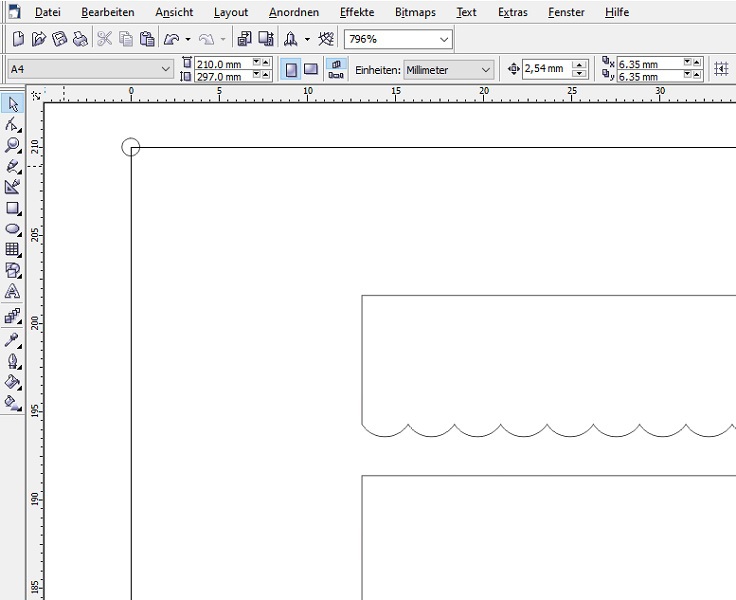

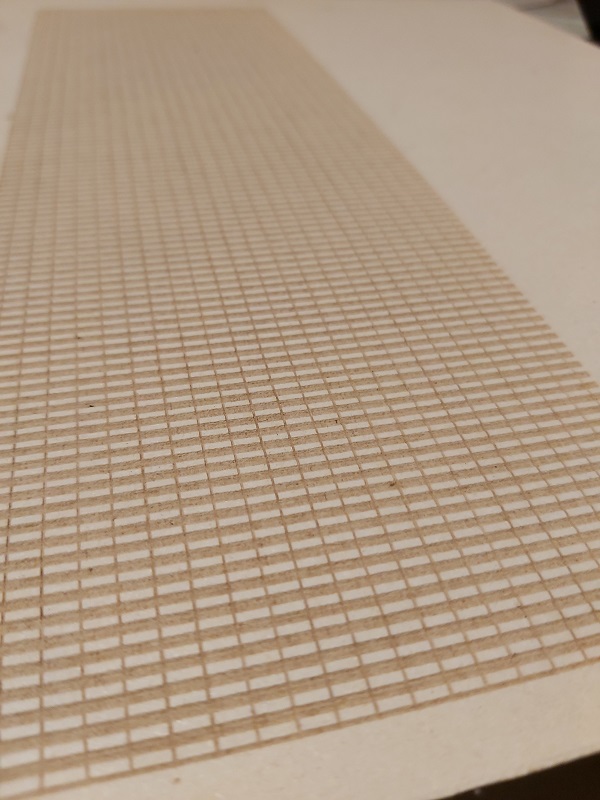

Das Bild hier zeigt den ersten Versuch, was die Machbarkeit der Idee anlangt.

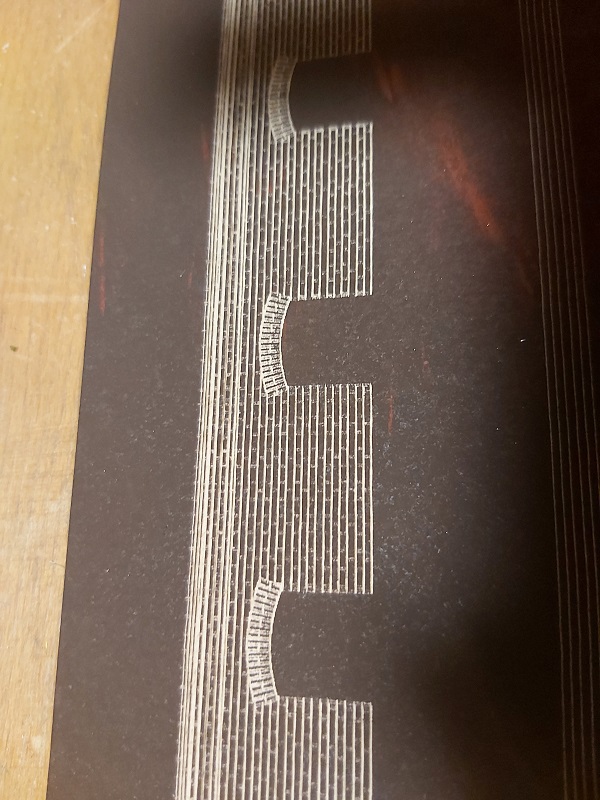

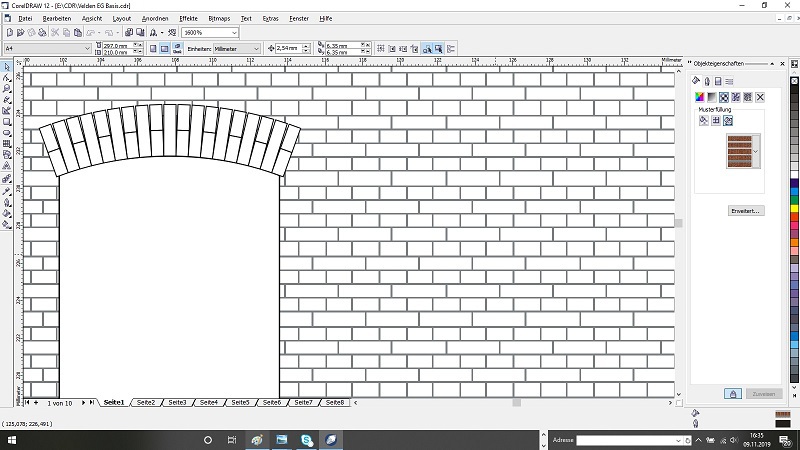

Natürlich ist ein Aufwand dahinter, das Mauerwerk zu konstrieren, genauso wie Fenster- und Türstürze.

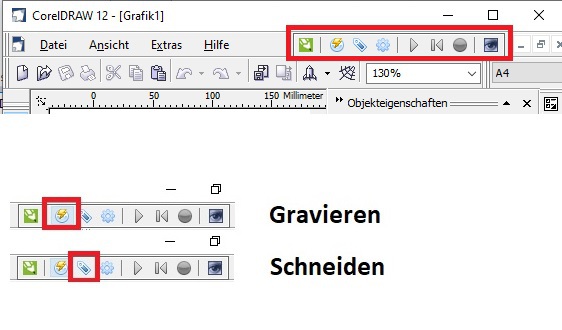

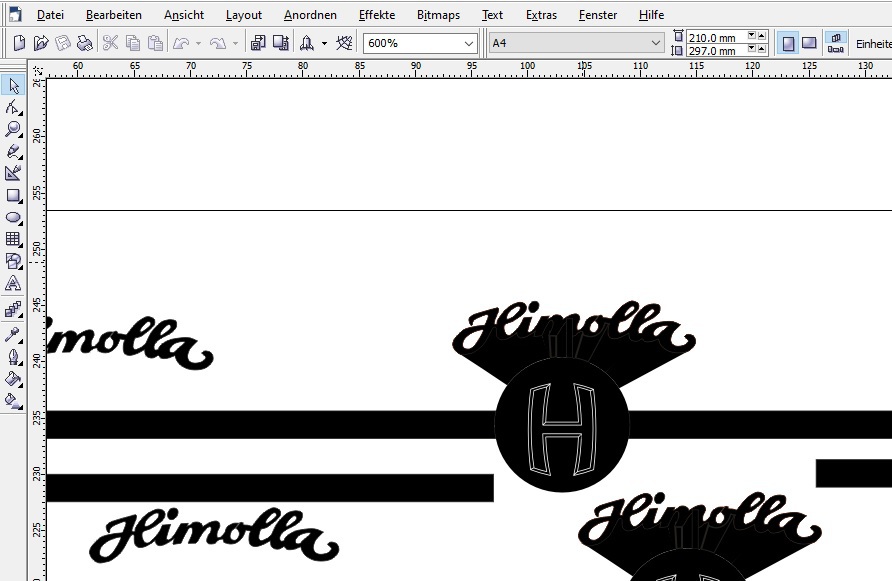

Dies passiert bei uns mit einer Uraltversion von CorelDraw.

Hier das Ergebnis, das in zwei Schritten entsteht.

Im ersten erfolgt die Gravur der Fugen, im zweiten der Schnitt, also Ausschneiden der Fensteröffnungen und dann des Gesamtmauerwerks.

Der Farbton ging hier zusehr ins Braune. Auch hier muss man sich herantasten.

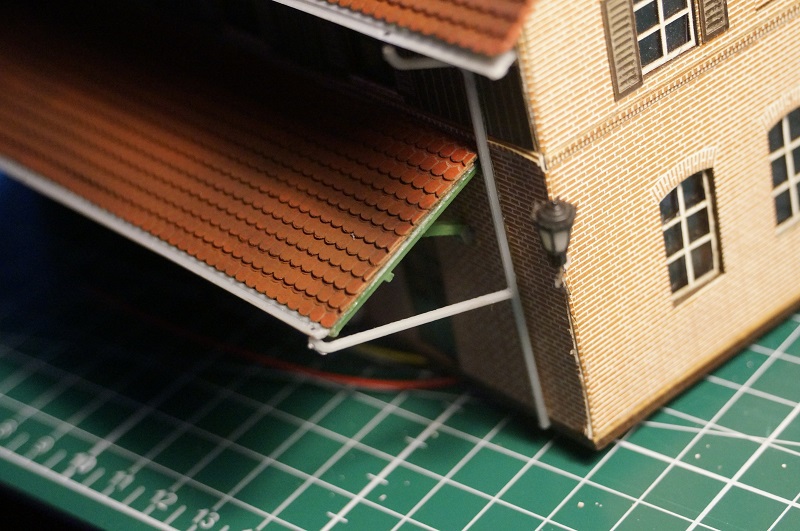

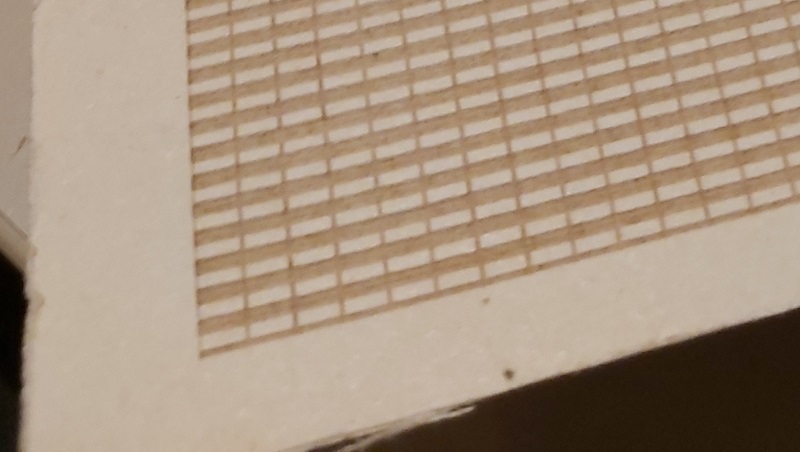

Eine andere Geschichte ist dann das Dach.

Velden ist mit Bieberschwanz-Pfannen gedeckt.

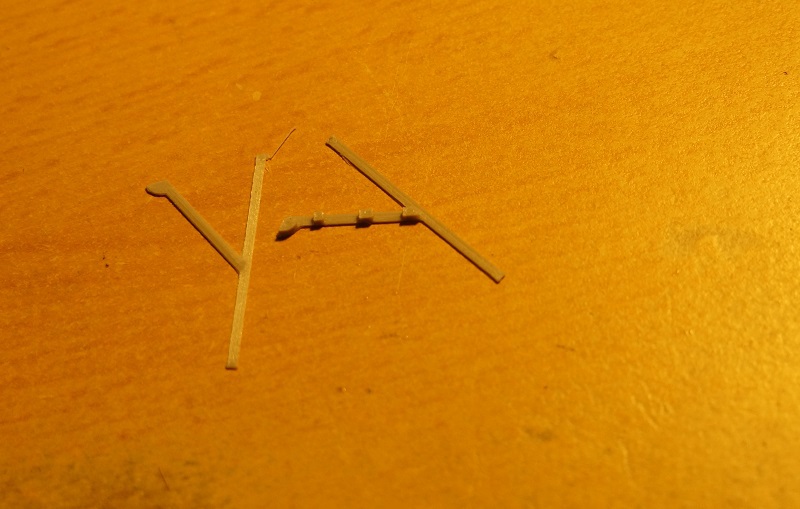

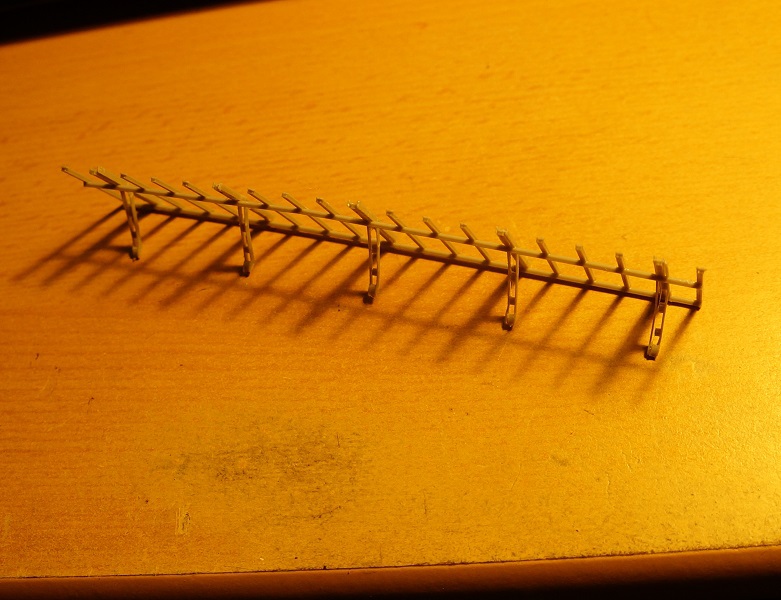

Das Dach haben wir dann wie folgt konstruiert.

Die Pfannen werden erst in roten Fotokarton graviert und dann geschnitten.

Hier die gravierten und geschnittenen Einzelstreifen.

Diese werden dann zum Dach zusammengesetzt.

Wir sind im Verein nicht auf eine Technik fixiert, sondern versuchen, wo es sinnvoll ist, Techniken zu kombinieren.

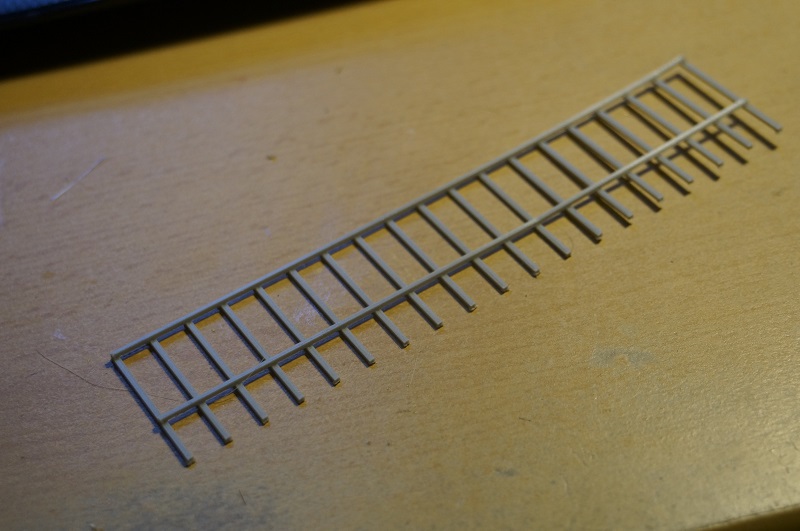

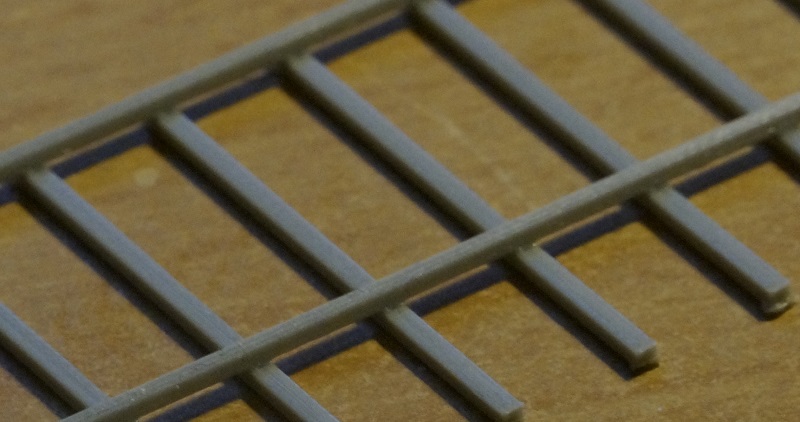

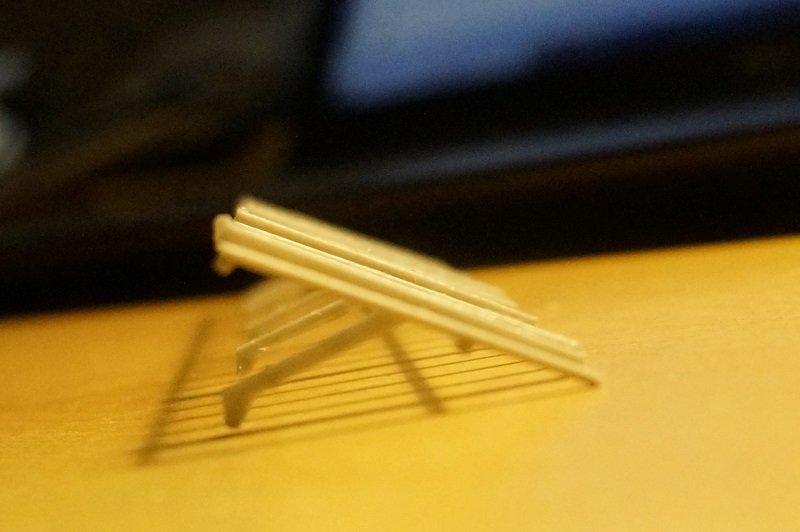

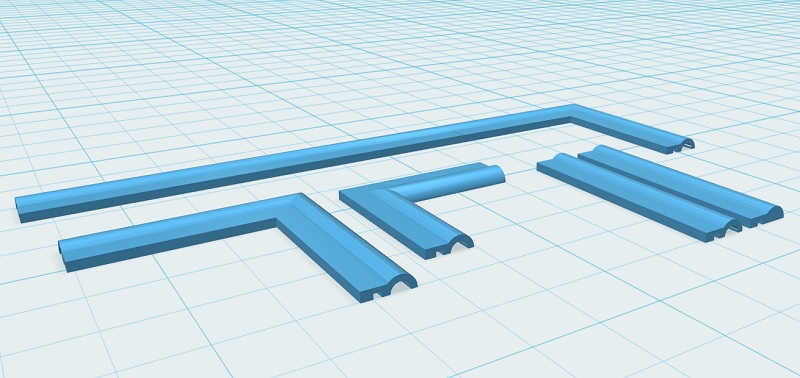

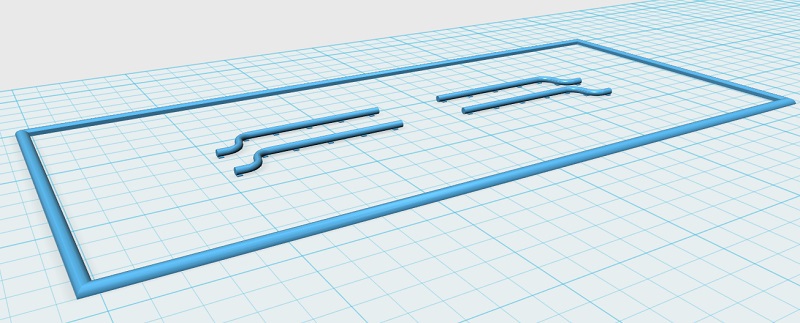

Für das Vordach des Bahnhofes wollte ich versuchen, ob der 3D Druck nicht schneller geht, als der Bau aus Holzprofilen.

Dies ist das Resultat des Druckes mit dem FDM-Drucker.

Interessanterweise wurde die Balken auch ohne Support (Abstützung von unten) über die Lattung gedruckt.

Danach erfolgt die Abstützung.

Zuletzt wird das Dach mit den gelaserten Bieberschwanzpfannen gedeckt.

Hier das montierte Vordach, wobei die Leuchten nur ein Versuch waren.

Die Dachrinnen entstanden auch wieder am 3D-Drucker.

Vorteil ist, dass die Fallrohre wirklich für das spezifische Gebäude konfektioniert sind.

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

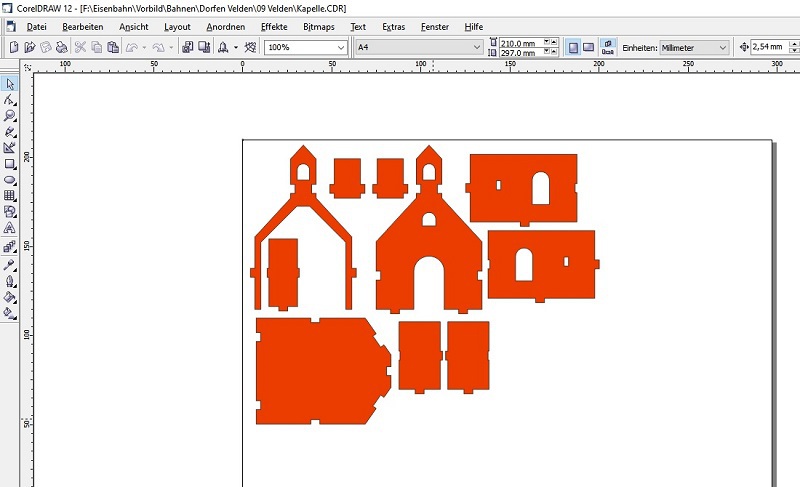

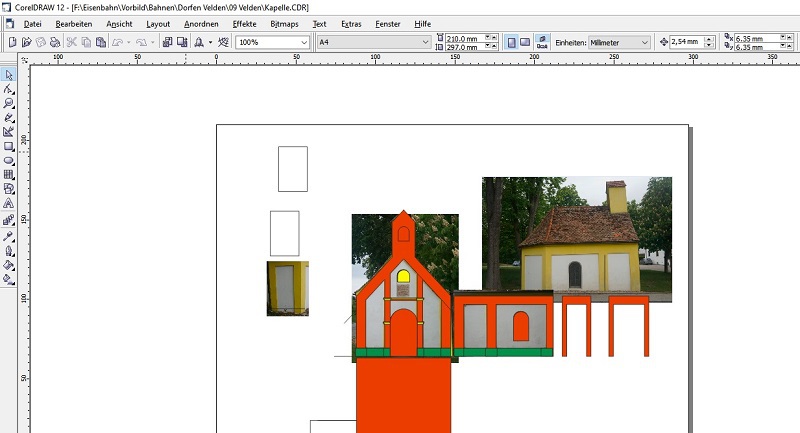

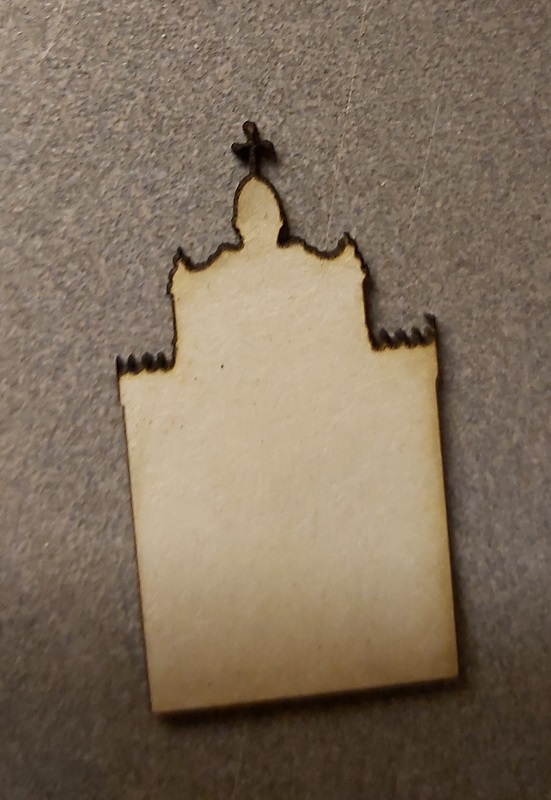

Das Ensemble in Velden wird durch eine kleine Kapelle, landläufig "Bahnhofskapelle" genannt, bereichert.

Dass diese zur Anlage gehören würde war von Vornherein klar.

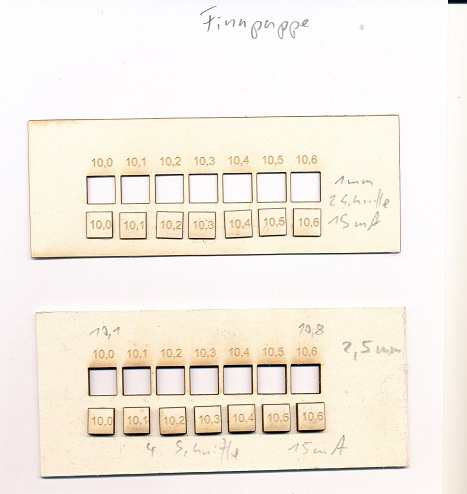

Die Kapelle entstand, wie alle Bauten bei uns, aus einem MDF-Kern (2,5mm aus dem Baumarkt), der gelasert wird.

Die Oberfläche, die Vertiefungen und Zierelemente aufweist, wurde aus 1mm Finnpappe gelasert, auf das MDF aufgeklebt, teilweise verspachetelt, geschliffen und bemalt.

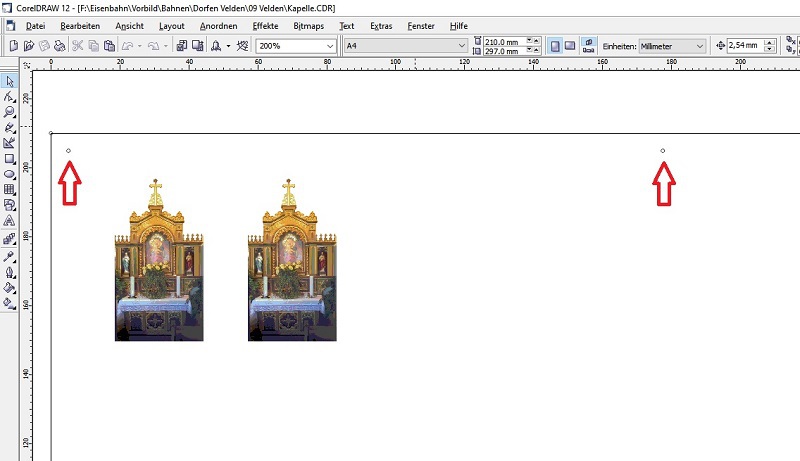

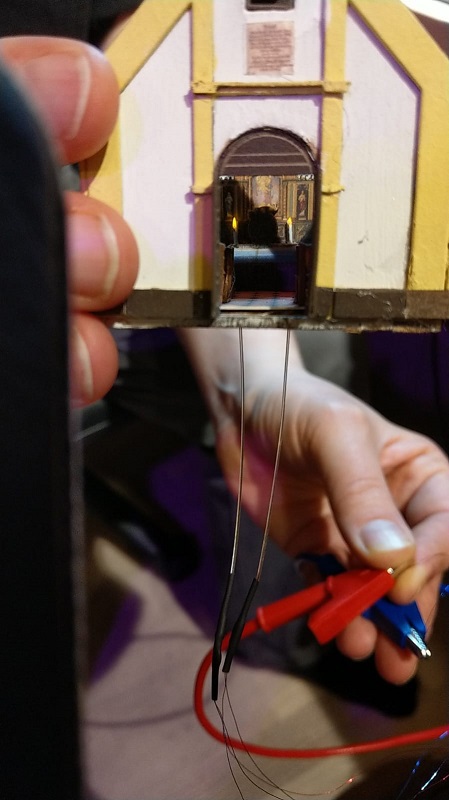

Ich hab mir dann irgendwann eingebildet, die Kirche benötigt auch eine Inneneinrichtung, wobei dann die Türen offen sind, und eine Beleuchtung das Interieur illuminiert.

Hier der Vorgriff.

Die Kapelle ist im Allgemeinen nicht zugänglich, und in meiner Ungeduld wollte ich jetzt nicht den Kirchenpfleger ausfindig machen, und und und...

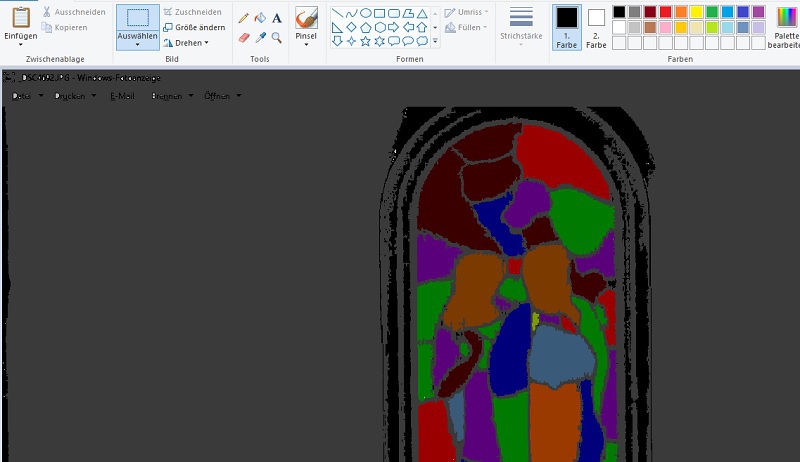

Das Einzige Bild, welches ich über das Interieur finden konnte war dieses.

Unter MS-Paint habe ich dann Pixel ausgetauscht, Teile kopiert und verschoben und das Ganze auch noch freigelegt (das ist eigentlich überflüssig, aber dazu gleich).

Nun wollte ich den Altar nicht als wirkliches Relief abbilden, sondern als Ausdruck auf zwei Ebenen auf Finnpappe als Teilfoto.

Wie bekomme ich es aber hin, dass der Laser (zumal ein billiges Chinateil) der Kontur sauber folgt?

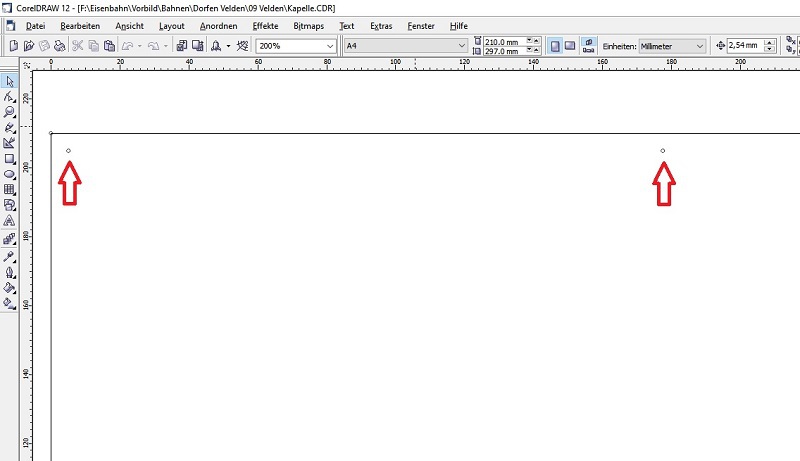

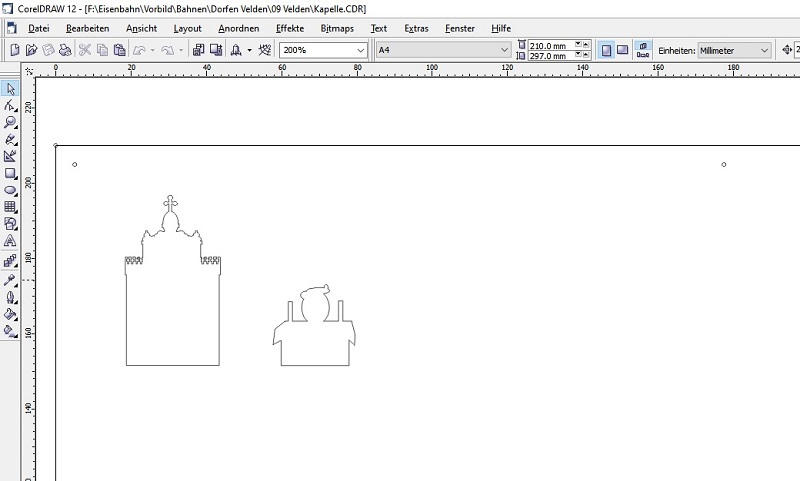

Zunächst erfolgte ein Ausdruck auf Fotokarton, der zwei Kreismarken besitzt.

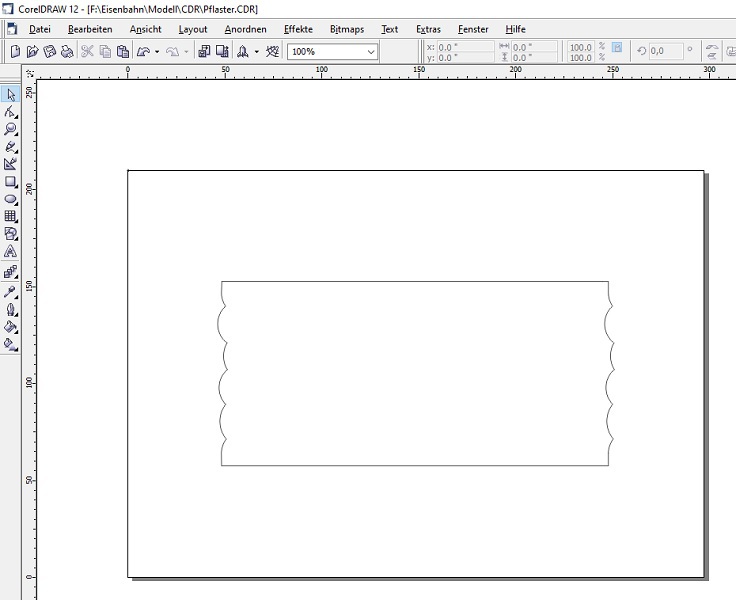

Hier zur Verdeutlichung in CorelDraw.

Eine weitere Seite in besitzt nur die Kreismarken, und diese wird zunächst einmal in den, mit dem Foto bedruckten Karton, gelasert.

Sitzen die geschnittenen Kreise nicht direkt auf den Marken, so wird das Blatt um die Distanz verschoben und der Vorgang solange wiederholt, bis sich Schnitt und Marke decken.

Dann Erfolgt der Schnitt der wirklichen Kontur.

Und hier der Schnitt im bedruckten Karton.

Und folgend, natürlich ohne notwendige Justierung in 2mm Finnpappe.

Hier die Basis aus 2mm Finnpappe.

Das Foto wird dann auf die Finnpappe aufgebracht.

Die Wirkung ist hier zu sehen.

Eine andere Geschichte waren die Fenster.

Hier hatte ich ein Foto gemacht, dass aber kaum als Vorlage für einen Ausdruck auf Folie geeignet war.

Photoschop hatte mir hier auch nicht die Ergebnisse geliefert, die ich brauchte.

Stattdessen habe ich mir die Mühe gemacht, das Ganze wieder unter Paint nachzumalen.

Das Ganze wurde dann auf Folie aufgebracht, die gelaserten Fensterrahmen aufgeklebt und die Folie entlang des Rahmens mit den Skalpell ausgeschnitten.

Was hier offensichtlich wird ist, dass die "Innenwand" auch noch passend gelasert wird, damit kein Licht entlang des Rahmens austritt.

Mittlerweile ist die Beleuchtung der Kapelle auch schon fertiggestellt.

Mitels Lichtleitern, die als Kerze ausgebildet sind, wird der Altar beleuchtet.

Hier die Lichtleiter.

Dabei fällt das Licht sehr schön duch das farbige Fenster.

Die Tür bleibt wie gesagt offen, so dass die Beleuchtung zu sehen ist.

Die Ansteuerung über einen Arduino ermöglicht ein sehr realistisches Flackern, wie im Filmchen zu sehen ist.

https://www.youtube.com/watch?v=kEgJCwZca6g

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Moin Hans-Dieter,

schön das du uns neben deiner tollen Anlage Hamburg Altona auch eure Clubanlagen und deine Gebäude darauf zeigst. Immer wieder faszinieren zu sehen, was da möglich ist.

Ich drücke euch, wie uns und allen anderen Vereinen auch, die Daumen, das es dies Jahr doch noch mit der einen oder anderen Ausstellung was gibt.

Harzliche Grüsse

Ulrich

Hier geht es zu meinen Fahrzeugen:

Marzibahner .....auf Schiene und Straße

Ulrich

- UKR

- Metropolitan (MET)

-

Beiträge: 4.147 Registriert am: 12.11.2016 Ort: Hbs Spurweite H0, H0m, TT Stromart Digital, Analog

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Moin Ulrich,

vielen Dank für deinen netten Kommentar.

Ich werde hier sukzessive weitermachen.

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Hallo Hans-Dieter, hallo liebe EMFT-Mitglieder,

im Stummi-Forum. Eine schöne Anlage und klasse Arbeiten, die ihr da zeigt. Die selbst gebauten Gebäude gefallen mir sehr gut

im Stummi-Forum. Eine schöne Anlage und klasse Arbeiten, die ihr da zeigt. Die selbst gebauten Gebäude gefallen mir sehr gut  .

.

Ich wünsche euch weiterhin viel Freude mit unserem Hobby und freue mich natürlich über weitere Bilder und Berichte.

LG Dominik

LagoMaggioreExpress im Stummiforum

Lago Maggiore Express findest Du unter:

Website vom LagoMaggioreExpress

LMEx auf Instagram

LagoMaggioreExpress im Stummiforum

Anlagenvorstellung im Anlagen Design Journal ADJ

- LagoMaggioreExpress

- InterCity (IC)

-

Beiträge: 740 Registriert am: 04.07.2016 Homepage: Link Ort: Bochum Gleise Peco Spurweite H0m Steuerung Z21 Stromart Digital

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Hallo zusammen,

zum Thema Lasercut möchte ich etwas mehr ins Detail gehen.

Mittlerweile sind realtiv preiswerte Lasercutter verfügbar, die aus China stammen.

Ich möchte hier keinesfalls eine Diskussion lostreten über CE-Konformität, Chinaimporte etc..

Es geht mir lediglich darum darzustellen, wie wir im Verein mit so einer Maschine umgehen.

Neben der Einführung und der Inbetriebnahme möchte ich dann das Herantasten an die Erstellung der Vorlagen, sowie einen sauberen Schnitt darstellen.

Aber beginnen wir einfach mal.

Wie gesagt beschäftigen wir uns seit geraumer Zeit mit Lasercut und aufgrund meiner Initiative hat unser Verein einen Lasercutter erworben.

Nach einiger Recherche haben wir dann gesagt, ok, für unsere Zwecke müsste es ein China-Laser auch tun.

Immer wieder sind solche Maschinen für ca. € 300,- zu haben, wie beispielsweise hier:

Dies sind 40W Laser-Cutter mit einem brauchbaren mechanischen Teil, bzw. Antrieb über Schrittmotoren.

Hinzu kommt die Co2 Röhre, die Massenware ist.

Und dann die "Acessoires" über die man teilweise kein Wort verlieren sollte. Ich zue es trotzdem.

- Das Blechgehäuse ist ok, aber maschinenbauerische Ansprüche darf man nicht erheben

- Die Elektrik ist grundsätzlich inspektionswürdig, da der Zusammenbau oft hingepfuscht ist. Das ist aber kein großes Ding.

- Die Rauchabsaugung ist ein Witz. Hier sollte man für ca. €40 noch einen vernünftigen Radiallüfter erwerben.

- Die Wasserkühlung erfolgt über eine Aquarium-Tauchpumpe. Hier gilt das oben gesagte für die Elektrik. Durch einen Wackelkontakt hatte ich nicht mitbekommen, dass die Pumpe nicht lief, was letztendlich die Röhre geschlachtet hat. Aber auch das ist nicht die Hürde, was den Austausch anlangt.

- Die Abdeckung ist nicht gegen Öffnung im Betrieb gesichert. Hier ist dringend zu empfehlen, einen Kontakt einzubauen, der den Laser beim Öffnen unterbricht, oder aber eine Laserschutzbrille aufsetzen.

Soweit zum Laser.

Geliefert wird dieser mit CorelDraw 12 und einer China-Lasersoftware, von der ich nactürlich keine mehrschichtige Gravur erwarten darf, oder Ähnliches. Aber wie gesagt, es kommt auf die Ansprüche, eventuell auch auf ein geschicktes Vorgehen an. Aber dazu später.

Generell sind die Apparate AEG Geräte: Auspacken Einschalten Geht-nicht.

Zumindest nicht so, wie es notwendig ist, um sauber loszulegen. Grund ist, dass oft die Spiegel verstellt sind.

Wie funktioniert denn nun so ein Teil und was muß ich tun, um einen sauberen Schnitt zu bekommen.

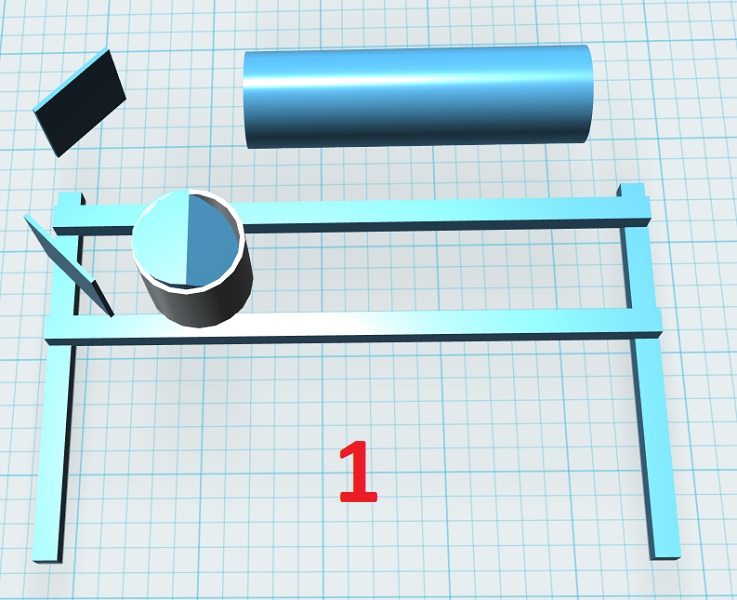

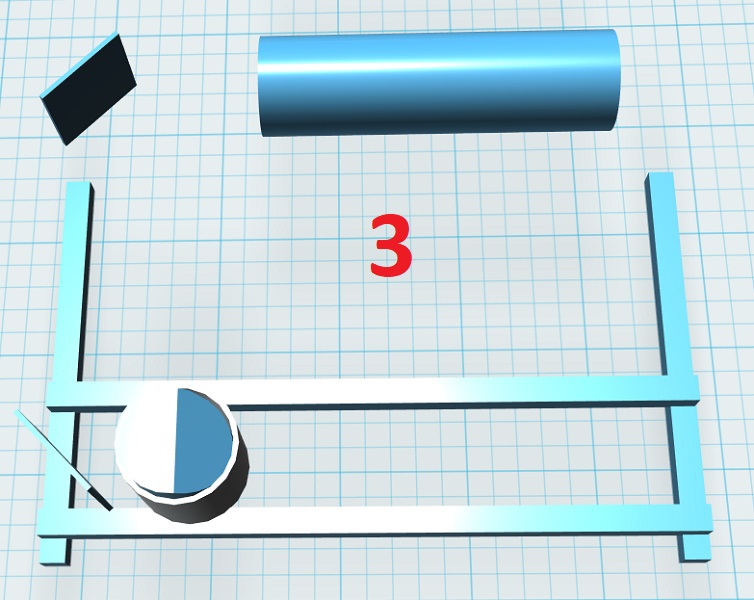

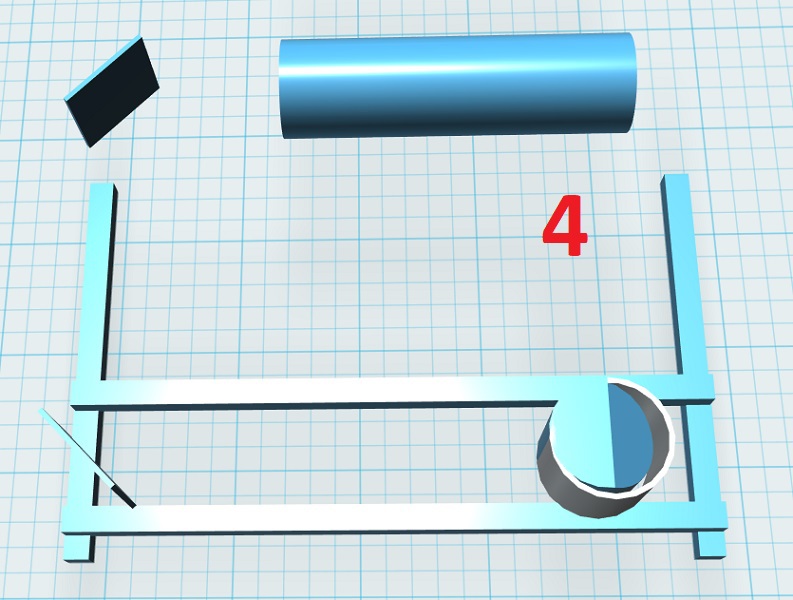

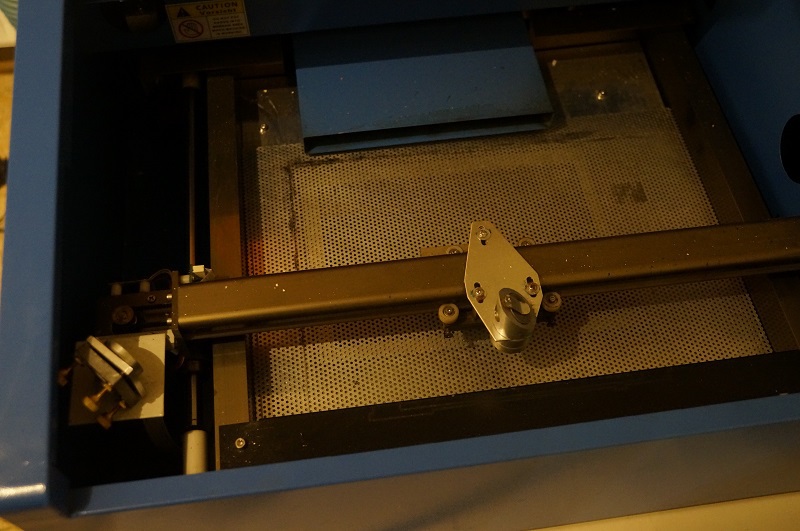

Der Aufbau ist so, dass die schneidende Optik über zwei Portale in X und Y Richtung verfahrbar ist.

Der Laser wird hinter der Röhre mit einem feststehenden Spiegel um 90° umgelenkt und von einem weiteren Spiegel, der auf dem Y Portal sitzt wiederum um 90° zur Optik gelenkt wird.

Hier erfolgt dann die Richtungsumkehr in die Z-Richtung.

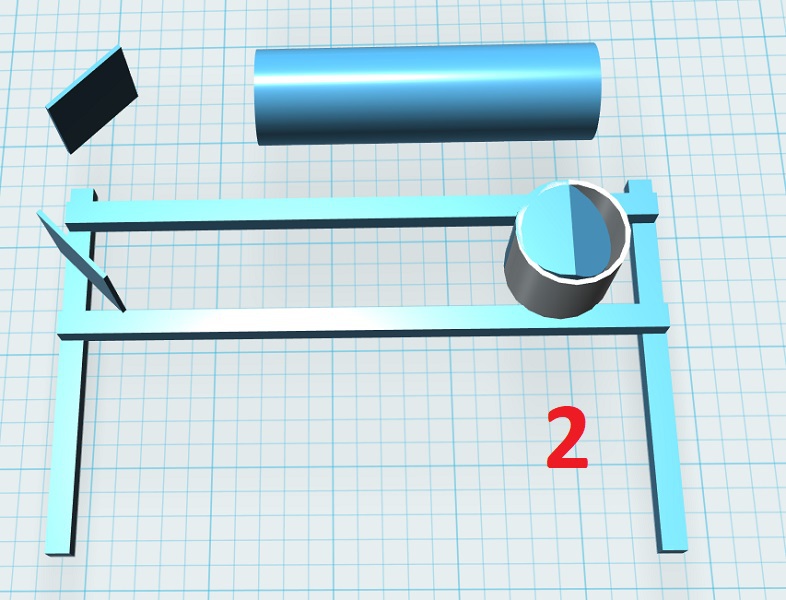

Das Problem ist häufig, dass die Spiegel, die sich mit Stellschrauben verstellen lassen, nicht sauber justiert sind.

Das Verfahren zur Justierung ist simpel. Man schneidet sich eine Papier- oder Pappröhre zurecht, die von der Größe her genau über die zylindrische Optik passt und stülpt diese darüber.

Dann fährt man die Optik durch Verschieben per Hand in die linke obere Position und schießt den Laser kurz über Drücken der "Test"-Taste ab.

Das brennt dann einen winzigen Punkt in die Pappröhre.

Die Optik wird danach in die rechte X-Position geschoben und das Prozedere wiederholt.

Das Ganze macht man dann noch mit der linken X- und unteren Y-Position...

..sowie zu guter letzt in der rechten X-Position auf unterer Y-Ebene.

Im Idealfall haben wir nur ein kleines Loch in der Pappe. Wenn nicht, dann werden beide Spiegel so lange vorsichtig justiert und der Vorgang wiederholt, bis wir nur noch ein kleines Loch in der Pappe haben.

Ist nicht wild, da wir bereits in Position 2 erkennen, was die Justage gebracht hat.

Fertig.

Mit gaaaanz viel Zeit habe ich beispielsweise den gesamten Tausch einer Röhre inklusive Justage in 40 Minuten geschafft.

Damit steht uns nun die Laserwelt offen, um einen Haufen Fehlversuche zu starten

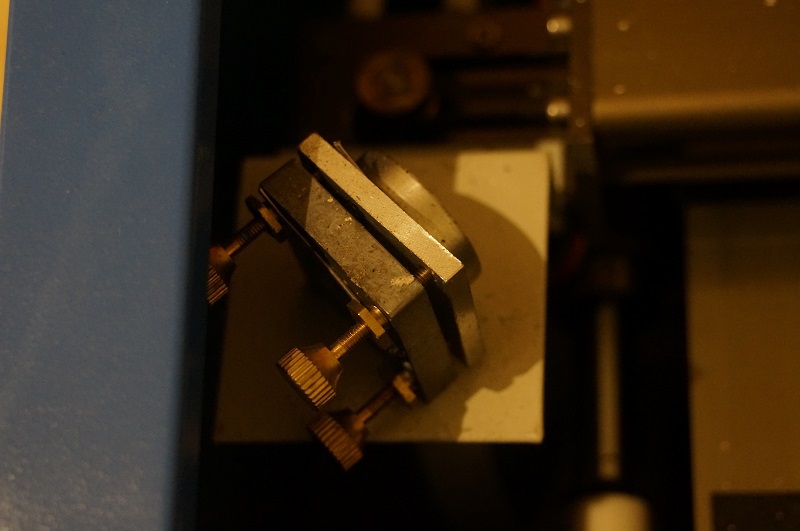

Nochmals zur Justage der Spiegel.

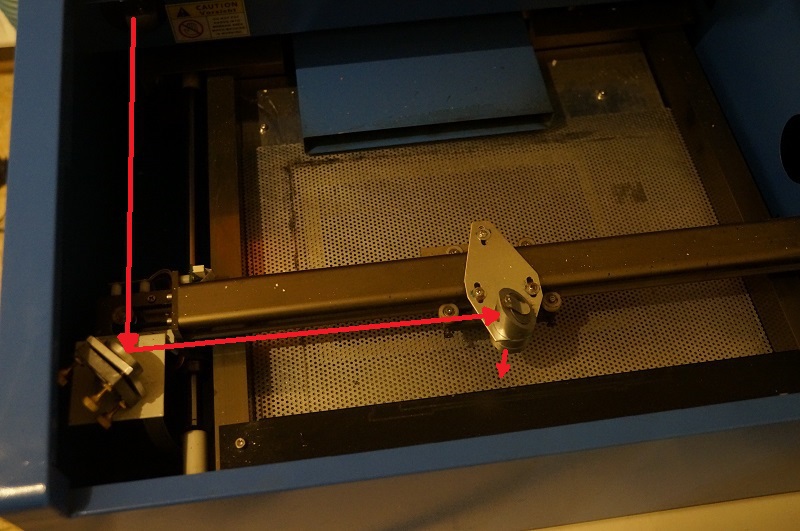

Die Einstellung der Spiegel ist an diesem Bild ersichtlich. Diese erfolgt mit vier Schrauben in alle Richtungen.

Das Portal mit der Schneidoptik ist hier zu sehen.

Hier nochmals der Weg des Laserstrahls zur Verdeutlichung.

Nun aber zur sinnvollen Ausstattung.

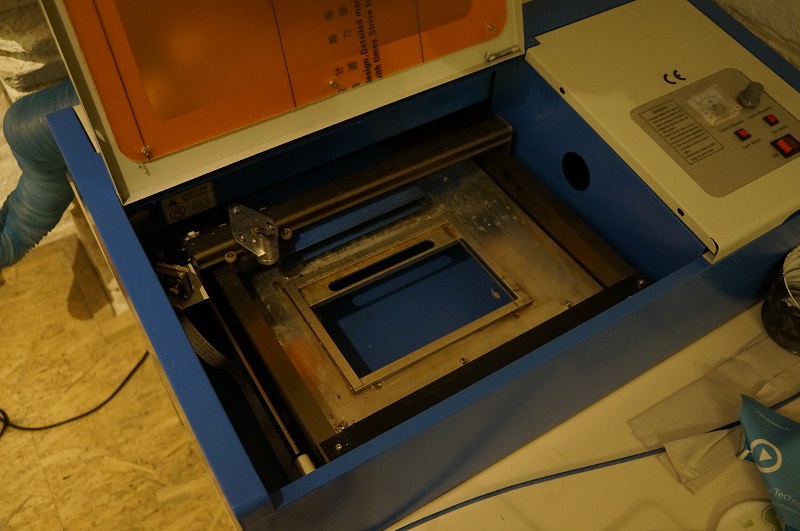

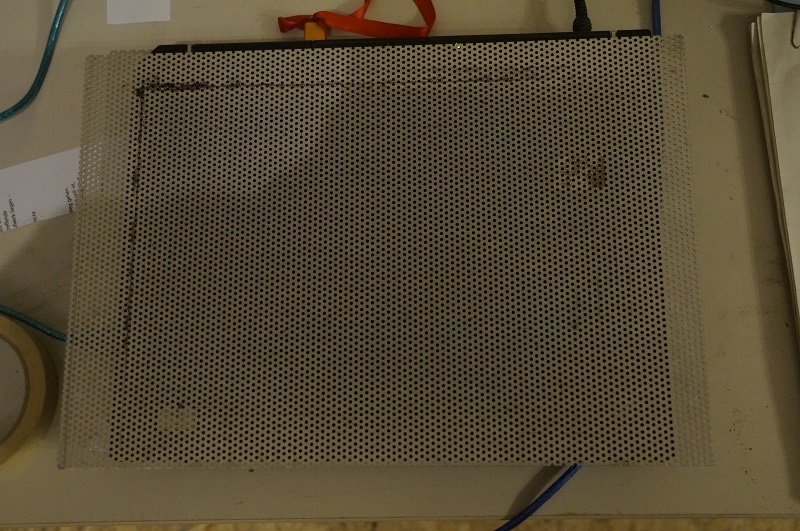

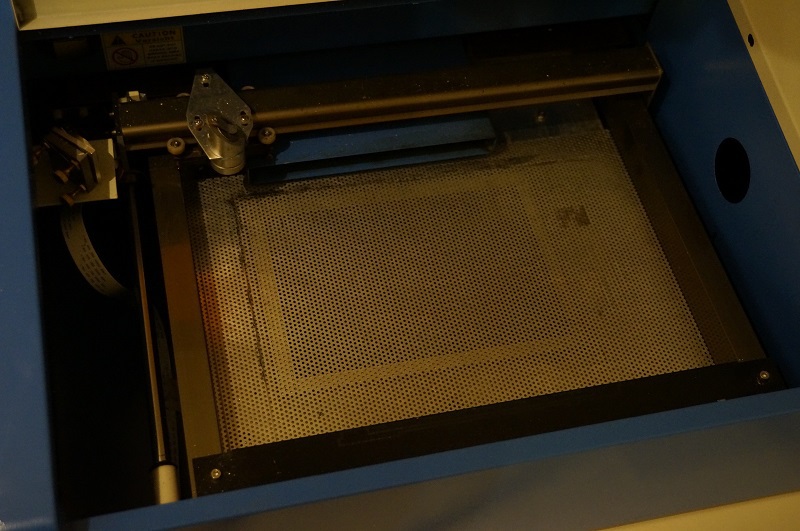

Obwohl der Schneidbereich in etwa DIN A4 Größe hat, ist das Bett für die Bearbeitung, als Öffnung mit der Möglichkeit, ein Werkstück einzuklemmen, im Grunde nicht verwendbar.

Zu klein, zu uneben, für Karton nicht geeignet, kurzum: Schrott.

Da es darauf ankommt, den beim Schneiden, insbesondere von Holz und Karton entstehenden Rauch abzuziehen, habe ich als Bett für die Werkstücke eine Lochplatte aus Aluminium gewählt.

Auf dieser habe ich auch die Bezugskanten für den Nullpunkt mit Edding markiert, was später dabei hilft, dass der Laser nicht irgendwo auf dem Werkstück schneidet.

Auf richtige Größe gebracht, wird die Lochplatte einfach in den Werkraum des Lasercutters gelegt. Auf eine weitere Befestigung dort habe ich verzichtet, was bisher keine Nachteile brachte, wenn die Lochplatte genau in der Ecke liegt.

Karton oder MDF-Platten befestige ich dann zum Schneiden an der Kante mit zwei kurzen Klebestreifen aus Malerkrepp.

Das nächste ist die Kühlung. Hierfür habe ich einen 20Liter Behälter gewählt, der mit destilliertem Wasser gefüllt ist und durch dessen angebohrten Deckel die Zu- und Ablaufleitung des Lasers geführt wird.

Die Aquarium-Pumpe liegt auf dem Grund.

Da ich ja bereits etwas zur Qualität der Elektrik gesagt hatte, die ich allerdings nachgearbeitet habe, etwas zum Super-Gau, der mir unterlaufen ist.

Mir war nicht aufgefallen, dass die Pumpe einmal nicht mitgelaufen ist, die Laserröhre somit nicht gekühlt wurde.

Erst als die Schneidleistung gegen Null ging, wurde mir das bewusst, aber da habe ich die Röhre bereits geschlachtet.

In Folge lief die zwar noch, aber es kam im Inneren immer wieder zu Stromüberschlägen mit deutlichem Knall und irgendwann war die Leistung ganz weg.

Der Tausch der Röhre ist dann alledings relativ einfach und hat mich samt Justage ca. 45 Minuten gekostet.

Um das zu verhindern, ist der Zulauf jetzt mit einem Durchlaufanzeiger versehen.

Bevor ich schneide, ist die kurze Kontrolle zur Routine geworden.

Soweit also zur Ausstattung, die noch um eine Laserschutzbrille zu erweitern ist.

Aber das wars dann auch schon.

Zu den Einstellungen im nächsten Beitrag.

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Jetzt weiter mit den Einstellungen.

Im Grunde sind bein Chinalaser die Möglichkeiten der Einstellungen überschaubar, meint man.

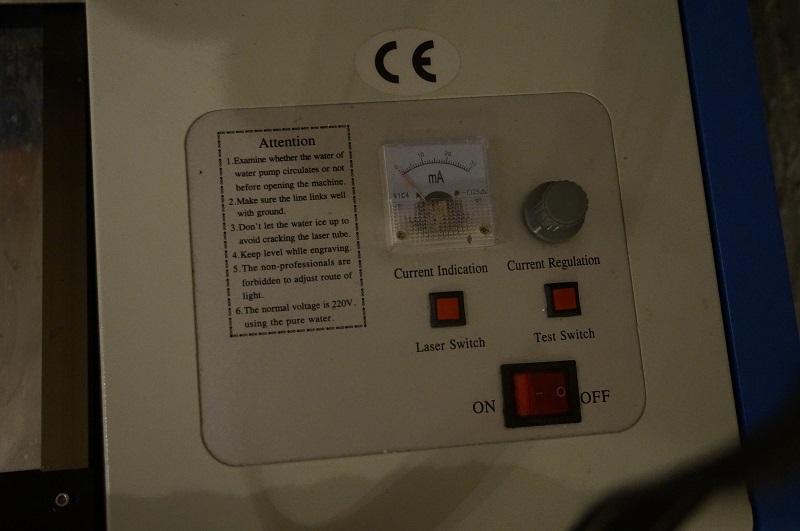

Neben An/Aus bestehen die Bedienelemente noch aus Laser-An/Aus, Test-Taster für Laser, Poti für die Einstellung der Leistung und ein Amperemeter.

Was die Einstellungen anlangt, ist alleine der Poti ausschlaggebend.

Bevor ich schneide, stelle ich die Stromstärke (bzw. die Leistung) mit gedrückter Test-Taste über den Poti ein.

Daneben wird der Laser mit einem Plug-In für CorelDraw geliefert. Zu den Einstellungen hier in einem weiteren Teil.

Grundsätzlich wird nur nach Gravur oder Schnitt unterschieden.

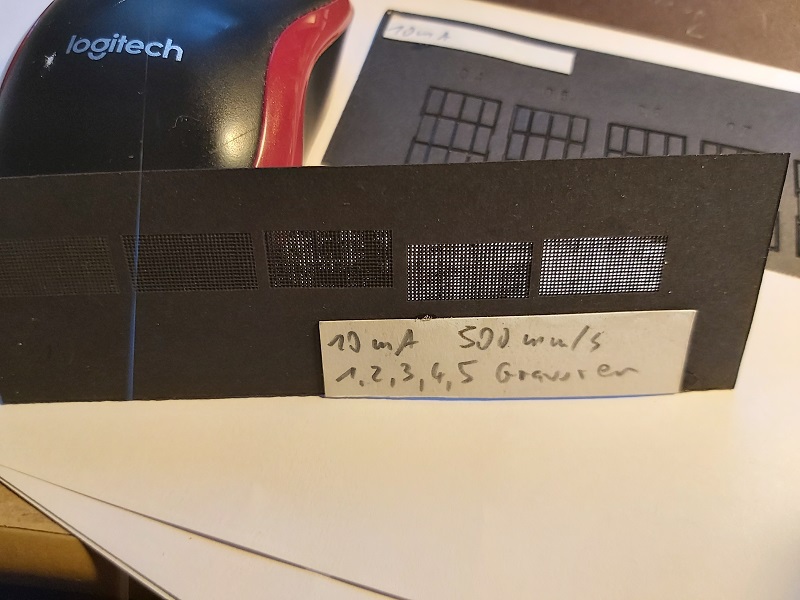

Ich fahre hier grundsätzlich mit 500mm/s in der Gravur und 35mm/s im Schnitt.

Ich hatte auch einmal 500mm/s im Schnitt gewählt, um mich mit höherer Leistung an Polystyrol heranzutasten. Das fährt aber das Portal "an die Wand" und man muss die Maschine ausschalten, damit sich die Schrittmotoren wieder Nullen.

Also, Finger weg von hohen Schnittgeschwindigkeiten.

Somit gibt es im Grunde zwei Stellparameter: Die Leistung und die Geschwindigkeit.

Wenn das Material zu dick ist, habe ich es auch einfach mit größerer Leistung probiert. Nicht so toll bei Karton, da die Schnittkanne sonst verglimmt oder eine Flamme zeigt.

Lieber also den Schnitt mehrfach mit geringerer Leistung fahren.

Ich denke, dass man auch mit geringerem Alter als dem meinen das Ganze nicht so im Kopf behält, was man denn da so eingestellt hat.

Insofern habe ich mir Referenz-Blätter erstellt, die das Material, die Stromstärke, ggf.die Schnittgeschwindigkeit und die Anzahl der Schnitte festhalten.

Eines noch als weiterer Eckwert. Der Schnitt ist trotz dünnem Laserstrahl eben nicht 0mm. Unten zu sehen sind Schnitte, bei denen ich das Maß in der CAD-Zeichnung eingraviert und den Schnitt nachgemessen habe.

Grundsätzlich sollte man 0,3mm dazurechnen.

Folgend die Ergebnisse, die auf ein Blatt geklebt wurden für Schnitte und Gravuren.

Die Gravur in Fotokarton ist eine interessante Alternative, wie sich hier zeigt.

Neben der "Abweichung" der CAD-Vorgabe ist es auch interessant, sich nach unten an die machbare Sprossenstärke z.B. von Fenstern heranzutasten.

Bei Fotokarton ist der Ofen unterhalb von 0,6mm aus.

Neben Fotokarton verwende ich auch gerne Finnpappe, da Fotokarton zu dünn ist, um z.B. Gebäuden genügend Stabilität zu geben.

Auch hier wieder die gleiche Vorgehensweise mit Dokumentation der Stromstärke und Schnittanzahl.

Dia Anzahl der Schnitte ist insofern wichtig, das es ärgerlich ist, wenn man das Werkstück entnimmt und dann feststellt, dass der Schnitt nicht oder nur teilweise durchgegangen ist.

Eine Nachbearbeitung ist nahezu unmöglich, da ich das Werkstück kaum wieder identisch auf dem Bett platzieren kann.

Zu guter letzt noch ein anderer Werkstoff, der sich angeblich gar nicht bearbeiten lässt. Polystyrol.

Geht aber doch, auch wenn man mehrere Punkte beachten muss.

Erstens muss die Entlüftung gut funktionieren, das die Rauchgase von Polystyrol nicht sonderlich gesund sind.

Zweitens muss mit geringer Leistung gearbeitet werden, da Polystyrol leicht entflammt und im Gegensatz zu Karton auch dazu neigt, vollends in Flammen aufzugehen.

Insofern ist es auch zwingend, bei der Bearbeitung an der Maschine zu bleiben.

Polystyrol mit 0,5mm lässt sich mit zwei Schnitten trennen. Gravuren sind hier schwierig, da sich das Material erwärmt und dabei verformt.

Für 2mm Polystyrol sind immerhin 12 Schnitte notwendig.

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Hallo Hans-Dieter,

Danke für das Mitteilen Deiner Erfahrungen. Ich habe auch so einen Laser und wollte ihn nicht mehr missen. Allerdings wird sich zeigen, ob er den Umzug USA/Deutschland überstanden hat. Wahrscheinlich muss er nachjustiert werden, wobei mir Deine Tipps sehr gelegen kommen. Hier noch meine Empfehlungen:

- Die "Luxusausführung" mit digitaler Stromeinstellung über Tasten ist Schrott. Lieber bei der einfachen Ausführung mit Poti und mA-Meter bleiben. Ich werde meinen Laser umbauen.

- Ich habe die beigelegte Software nie benutzt und bin sofort auf "K40Whisperer" gegangen. Diese Software ist frei und wesentlich mächtiger/anwendungsfreundlicher (https://www.scorchworks.com/K40whisperer/k40whisperer.html).

Da wir den Laser häufig dazu benutzt haben, CAD-Designs zu lasern, ehe wir sie CNC-fraesen, haben wir alle Vorlagen mit einem üblichen CAD-Programm gezeichnet und mit CamBam den g-Code erzeugt. Das hat unter anderem den Vorteil, dass die Schnittbreite des Strahls berücksichtigt wird (unterscheidet zwischen innen/aussen). Ich verwende übrigens sehr gerne Plexiglas (Acryl), das sich hervorragend schneiden lässt und als Unterlage für Karton dient.

Jetzt habe ich aber noch einige Fragen:

- Was hast Du als Durchflussmesser verwendet?

- Da meine Peripheriegeräte auf 110V sind (ausserdem ebenfalls Schrott), brauche ich eine neue Wasserpumpe und Lüfter. Ausserdem will ich die Düse mit Luft beaufschlagen.Was würdest Du empfehlen? Das Lasernetzteil kann offensichtlich 110V - 230V.

Gruss

Henner,

ex-Donkey Doktor der EDH Lumber

Schamlose Selbstbeweihräucherung: Eigenbauten eines alten Neulings.

US Waldbahnen/Echtdampf-Eigenbau

- md95129

- EuroCity (EC)

-

Beiträge: 1.122 Registriert am: 15.01.2017 Ort: Berlin Gleise IIm Echtdampf,H0m Steuerung DCC Eigenbau Stromart Digital

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Hallo Henner,

zu Deinen Fragen:

- Für den Durchflussanzeiger suchst Du am Besten unter der großen Versandplattform mit den Stichwörtern "Durchflussanzeiger" und "Wasserkühlung".

Du findest dann sowas

- Was die Peripheriegeräte anlangt ist es ebenfalls einfach

- Die Wasserpumpe erhälst Du aus dem Aquarienbedarf

- Den Lüfter besorgst Du Dir ebenfalls über den Handel mit den Stichwörtern "Axiallüfter" oder "Rohrlüfter". Die sind relativ preiswert mit genügend Förderleistung.

Liebe Grüße

Hans-Dieter

PS: Danke für den Tipp mit dem K40 Whisperer. Das werde ich ausprobieren!

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Modellbahner haben manchmal schon komische Ideen.

Ein Vereinsmitglied stellte mir ernsthaft die Frage, ob man Gips lasern könne, und ich bin sogar noch drauf angesprungen

Antwort ist, ja man kann.

Der Ursprung war, dass wir unsere Spörle-Formen nach dem Umzug nicht mehr finden konnten.

Wir sind es dann folgendermaßen angegangen.

Warum Dentalgips?

Normaler Gips ist in der Stärke zu brüchig und an der Oberfläche später zu empfindlich.

Beziehbar ist der z.B. bei Vampisol. Verarbeitet hat er von der Härte fast Porzellancharakter.

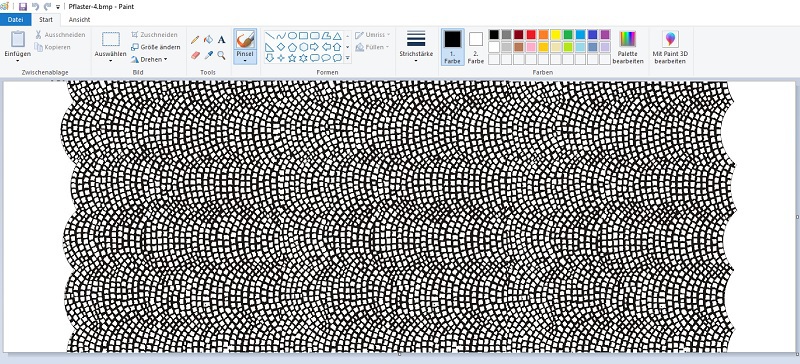

Die Pflasterstruktur sollte graviert werden, genauso wie Gully- oder Schachtdeckel.

Dann sollte das ganze ausgeschnitten werden und aneinander reihbar sein.

Ausgang war eine Zeichnung die viel Mühe gamacht hat.

Das nächste war dann, die Gullys und Schachtdeckel in CorelDraw zu entwerfen und die Pflasterzeichnung zu importieren.

Der Schnitt folgt dann den Pflasterfugen im Bogen.

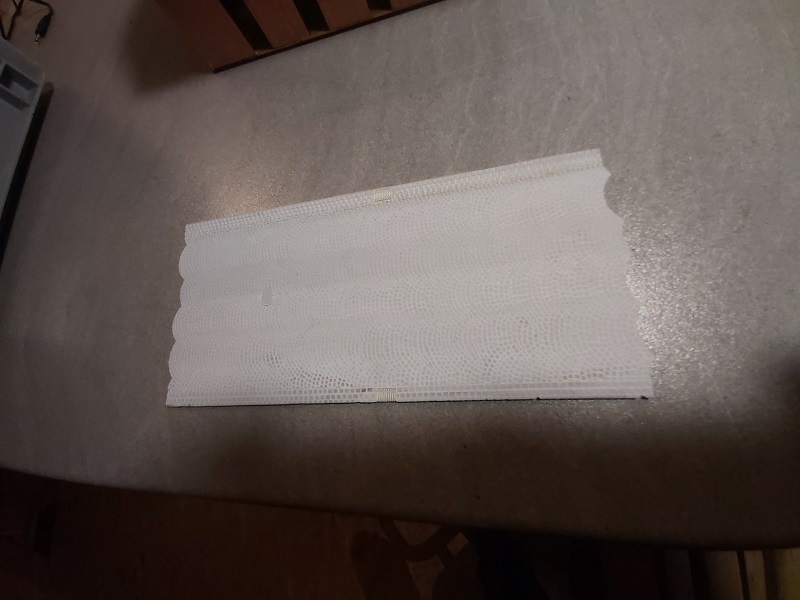

Für die dünne Gipsplatte haben wir eine Silikonform erstellt.

Die fertige Platte nach dem Lasern sieht dann so aus.

Es ist erstaunlich, dass eine hohe Leistung eher kontraproduktiv ist.

Für durchbrochene oder tiegere Details wird in den Bereichen die Gravur mehrfach durchgeführt.

Die Gullys sind dabei sogar durchbrochen.

Die Kanten sind dann geschnitten und aneinander reihbar, wie oben beschrieben.

Die Fugen werden dann noch mit dünnflüssigem Gips verschlossen.

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

hallo hans dieter

hallo auch an den rest eures vereins,

technikerklärungsmässig und ideenmässig ist das wohl der beste einstieg seit langem hier im forum !

finde ich sehr gelungen und verständlich was du da zeigst !

auch wenn ich nicht soweit n die technische seite einsteigen werde und auch gar nicht möchte ist es sehr interessant zu sehen was mit relativ einfachen mitteln machbar ist , hier gibt es ja mittlerweile auch ein 3d druck bereich , da kommt man aus dem staunen manchmal gar nicht mehr raus,

schöne neue räumlichkeiten habt ihr da , mögen sie euch möglichst lange zur verfügung stehen und nicht irgendwann ein vermieter profitorientiert eigenbedarf sieht nachdem ihr so schön renoviert habt !!!!!

weiter so und immer schön mit bildern versorgen , dann seid ihr hier auf jeden fall richtig , wenn ich das mal so sagen darf !!

in diesem sinne , glück auf , rolf

ROLFSBURG 1 : viewtopic.php?f=64&t=72184#p755445

ROLFSBURG 2 : viewtopic.php?f=64&t=144031

märklin h0 -c-gleis anlage , Steuerung CS2 RAILWARE , zweigleisige Hauptstrecke mit Nebenbahn , viel gleis und viel Landschaft , viel VW

- aircooledrolf

- InterCity (IC)

-

Beiträge: 738 Registriert am: 05.02.2007 Gleise c- gleis Spurweite H0 Steuerung cs 2 , railware Stromart DC, Digital

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Hallo Hans Dieter,

tolle Idee mit dem Gips! Ich habe den Link sofort an meine experimentierfreudigen Freunde in den USA weitergegeben. Hast Du übrigens eine Idee, was aus dem "gelaserten" Gips wird? Bleibt eine Staubschicht zurück?

Gruss

Henner,

ex-Donkey Doktor der EDH Lumber

Schamlose Selbstbeweihräucherung: Eigenbauten eines alten Neulings.

US Waldbahnen/Echtdampf-Eigenbau

- md95129

- EuroCity (EC)

-

Beiträge: 1.122 Registriert am: 15.01.2017 Ort: Berlin Gleise IIm Echtdampf,H0m Steuerung DCC Eigenbau Stromart Digital

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Servus Rolf, oder Glückauf, wie ich als Bergmann ja sagen darf,

danke für Deine netten Worte und gerne stelle ich weitere Bilder vom Fortgang unserer Bauarbeiten hier ein.

Liebe Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Hallo Henner,

es fällt nicht viel Staub an, beim Lasern.

Wie gesagt, die Gravur sollte mit relativ kleiner Leistung gefahren werden.

Die Steine machen tatsächlich einen leicht abgerundeten Eindruck nach dem Gravieren.

Frag mich nicht, warum, aber der Eindruck ist echt gut.

Das heißt, ist es keine Vektorgrafik, wie beim Gully, sind die Konturen etwas ungenauer.

Ziegelmauerwerk hab ich noch nicht versucht.

Liebe Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Das nächste Gebäude, das anstand, war der Güterschuppen in Velden (Vils).

Hier ein Bild des Bahnhofes vermutlich aus den späten 1960er Jahren.

Interessant ist, dass im Bereich Velden zu diesem Zeitpunkt noch Erdöl gefördert wurde, welches in Velden verladen wurde.

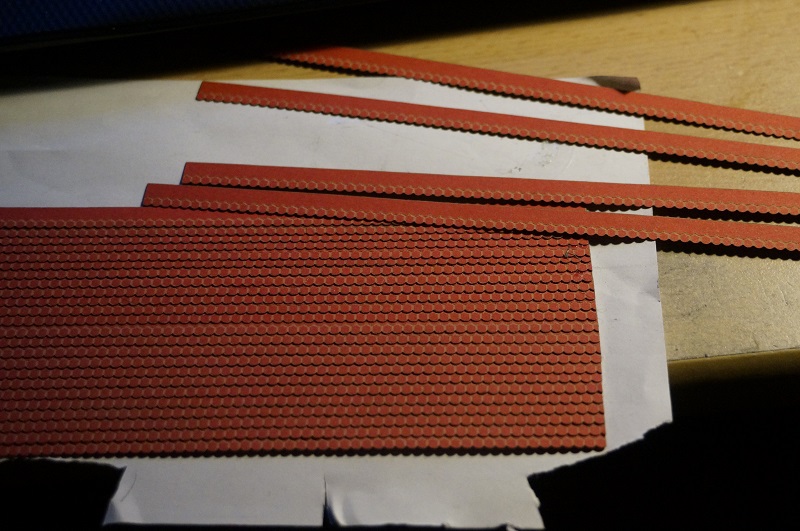

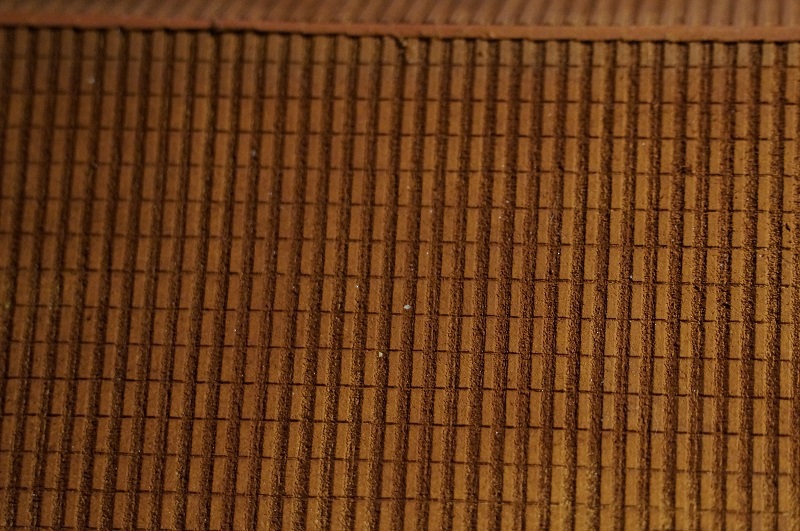

Im Gegensatz zum Empfangsgebäude, das auch heute noch ein Biberschwanzdach besitzt, sollte der Güterschuppen andere Dachpfannen bekommen.

Abgesehen von Gebäuden, die direkt am Anlagenrand platziert sind, ist die genaue Struktur von Dachpfannen bereits ab ca. 40cm nicht mehr wahrnehmbar.

Der Versuch war also, die Pfannen einfach in Finnpappe zu gravieren, wobei die Gesamtfläche nur zwei Ebenen aufweist.

Die Pfannen überlappen sich also nicht wirklich.

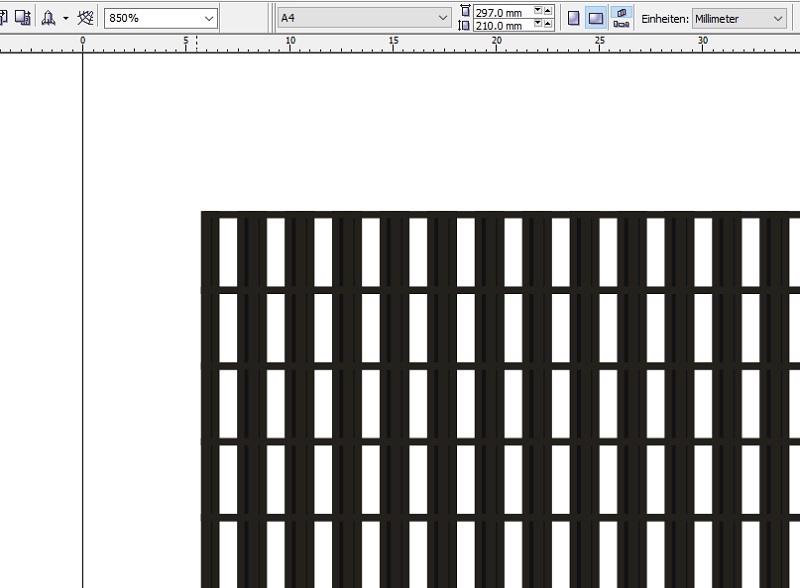

Die Konstruktion ist hier zu sehen.

Lediglich die Vertiefungen, sowie die horizontalen Kanten werden graviert.

Wie gesagt verwenden wir verschiedene Materialien. Stärkere Strukturen lasern wir in Finnpappe, Grundkonstruktionen in MDF.

Hier das Ergebnis der Gravur.

Und im Detail.

Der Güterschuppen selbst entstand wieder in üblicher Manier, Kern aus MDF, Mauerwerk aus lackiertem und graviertem Fotokarton, dach aus Finnpappe.

Das folgende Bild verdeutlicht die Gefährlichkeit unseres Hobbys nach dem Motto "Skalpell trifft Daumen".

Das Blut ist echt!

Hier das Gebäude im annähernden Endzustand (Wetterbretter am First fehlen noch).

Die Dachrinnen wurden wieder gedruckt, die rotbraun lackierte Dachfläche mit Trockenfarbpulver aus dem Farbenhandel nachbehandelt.

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

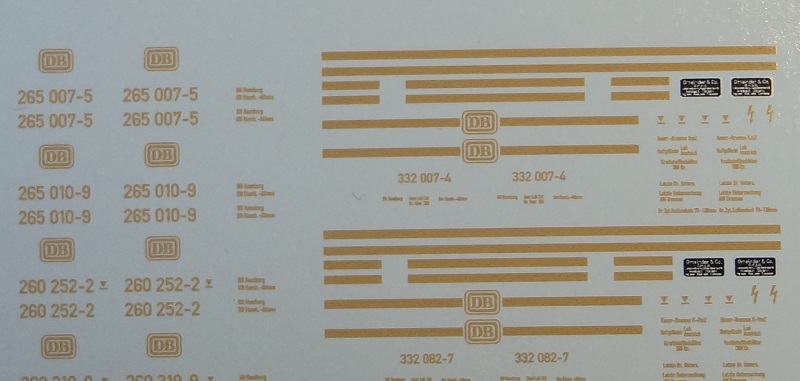

Nach leichten Blessuren, die ich mir in der Erstellung von Decals zugezogen habe, möchte ich diese anderen ersparen.

Deshalb hier einmal Grundsätzliches zum Vorgehen.

Decals auf handelsüblichen Folien auszudrucken, ok, das geht.

Man kann dann auch hübsche Bildchen als jpg oder bmp drucken, wobei das Decal-Trägermaterial dann entweder transparent ist, oder weiß.

Klar, es ist dann individuell, aber wie???

Das Herumschnipseln an Kaufdecals kommt für mich auch nicht in Frage.

Viele von uns sind ja nun auf Beschriftungen aus, aber hier wird es schon kritisch, wenn helle Farbtöne ins Spiel kommen.

Der Ofen ist dann ganz aus, wenn man auf transparenten Folien Decals haben möchte, die weiße Flächen enthalten.

Ist ja am Inkjet alles ganz einfach...

...aber eben nur, wenn das Trägermaterial weiß ist.

Möchte ich also weiße Grafikelemente haben und möchte ich vor allem eine gestochen scharfe Grafik bekommen, dann sind Pixelgrafiken zu verwerfen.

Die Option ist dann ein kleines CAD-Programm, wobei man an eine alte CorelDRAW Version schon für wenig Geld kommt.

Aber auch dann ist noch einiges zu beachten.

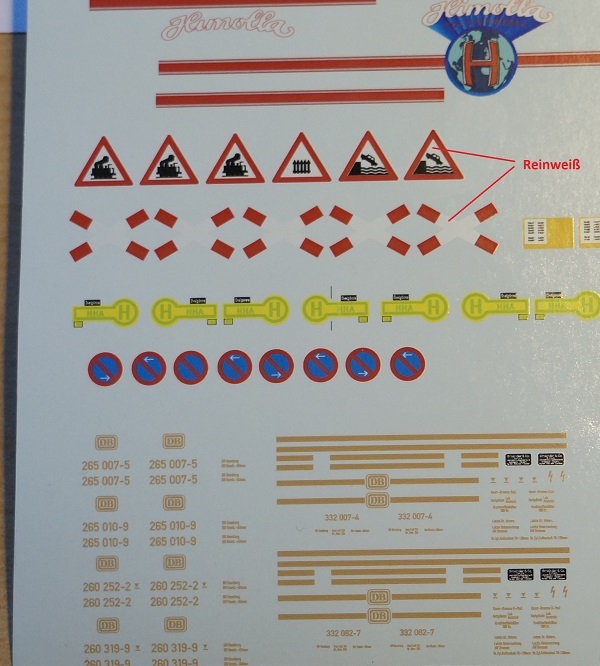

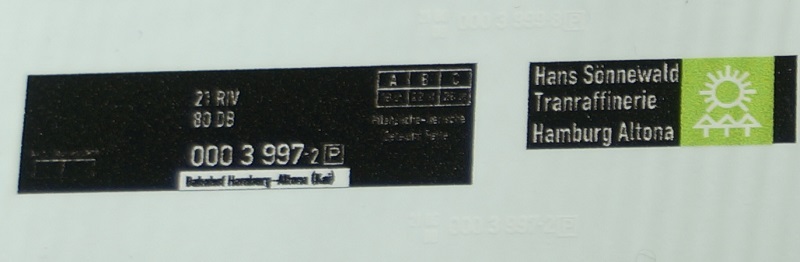

Das nachfolgende Decal zeigt Elemente, bei denen zu erkennen ist, dass sie reinweiße Flächen enthalten.

Aber es ist eben auch einiges zu beachten, damit ein befriedigendes Ergebnis herauskommt.

Betrachten wir einmal kurz und danach etwas ausführlicher, wo die Fallstricke lauern:

Dann kannst Du auch sowas hinbekommen

Ein Decal mit weißen oder hellen Elementen besteht aus zwei "Schichten". Das eine ist der reinweiße Grundierungslayer, das andere der darüber liegende Farblayer.

Der Grundierungslayer enthält grundsätzlich nur eine Farbe. Dies kann ein beliebiger Farbton sein, in meinem Falle Schwarz.

Der farbige Layer muss natürlich das aussparen, was durch den darunter liegenden weiß werden soll.

Zur Verdeutlichung habe ich unter den Farblayer mal ein grünes Kästchen gelegt.

Naochmals im Einzelnen:

- Es ist grundsätzlich so, dass wenn helle oder weiße Farbtöne ins Spiel kommen, ein Grundierungslayer angelegt wird.

- Eine Farbe innerhalb des Farblayers als reinweiß zu definieren geht nicht.

- Der Grundierungslayer entspricht zunächst einmal dem Farblayer, wobei alle Flächen eine einheitliche Farbe haben.

- Eine Feinheit ist, das Reinschwarz auf Reinweiß nicht geht, da die Farben verlaufen. Das heißt, der Grundierungslayer muss dort transparent sein, wo der Farblayer schwarz aufweist.

Der Farblayer wiederum muss alles aussparen, was reinweiß erscheinen soll.

Zur Verdeutlichung nochmals das grüne Kästchen, damit man nicht den Eindruck bekommt, dass das was weiß erscheint auch weiß ist.

Hier einmal das Grundierungeselement einfach übers Farbelement gelegt. Man sieht, das Schwarze scheint durch.

Und zuguterletzt das Farbelement vor dem Grundierungselement. Das Grüne scheint nun durch.

Oder wie der Elektriker sagt: Blau ist Gelb und Plus ist Minus.

Ich habe das gerade mit einem befreundeten Modellbahnkollegen durchexerziert, auch selbst erst lernen müssen.

Der richtige Aufwand war die Korrektur die notwendig wurde, weil ich all das nicht bedacht hatte. Das Konstruieren geht mir mittlerweile relativ leicht von der Hand.

Was kostet der Scherz nun?

Nerven, ok.

Aber im Ernst, bein Druckeronkel liegt man für einen DIN A4 Bogen derzeit bei etwas unter 30 €.

Und da passt richtig, richtig viel drauf.

Das Erste Ergebnis ist hier zu sehen, in der historischen Beschriftung der Himolla LKW.

Der Bezug zu Taufkirchen ist hier wieder gegeben, da die Himolla Fabrik für Polstermöbel auch heute noch ein größerer Arbeitgebe in Taufkirchen ist.

Nach Aufbringen der Abziehbilder wird das Ganze noch mit seidenmattem Klarlack lackiert.

Wie die Auflösung etwa ist, ist hier ersichtlich.

Wovon ich abraten möchte ist, weiße Schrift auf schwarzem Hintergrund zu platzieren. Die Konturen neigen zur Unschärfe.

Besser ist weiße Schrift auf schwarz lackiertem Untergrund.

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Hans-Dieter,

Danke für die schöne Übersicht. Wieder einmal wertvolle Tipps zur Herstellung von Decals. Eine kleine Anmerkung: Für Laserdrucker gibt es jetzt weissen Toner

(https://www.ghost-white-toner.com/ghost-...r-your-printer/). Zwar (noch) recht teuer, aber perfekt für weisse Beschriftungen. Ich verwende übrigens Excel zum Erstellen der Schriften. Hört sich seltsam an, aber Excel kann im Gegensatz zu Word stufenlos die Schriftgrösse verändern (Ich habe kein Corel-Draw).

Gruss

Henner,

ex-Donkey Doktor der EDH Lumber

Schamlose Selbstbeweihräucherung: Eigenbauten eines alten Neulings.

US Waldbahnen/Echtdampf-Eigenbau

- md95129

- EuroCity (EC)

-

Beiträge: 1.122 Registriert am: 15.01.2017 Ort: Berlin Gleise IIm Echtdampf,H0m Steuerung DCC Eigenbau Stromart Digital

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Hallo Henner,

Es sind mehrere Punkte, die mich dazu bringen, für etwas unter 30€ die Decals drucken zu lassen.

Die Konturenschärfe, helle Farben und Materialstärke bis herunter zu 7my.

Keine Nachbearbeitung, Einsatz von Weichmachern etc. ohne Einschränkung.

Das Zeichnen der Vektorgrafik macht zwar Mühe, die lohnt sich aber immer.

Liebe Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

Ein Bauwerk, was im Endzustand ein Hingucker werden soll, ist die vierspurige Brücke über den Bahnhof.

Dies ist wieder ein Bauwerk, das in der Basis mit ganz herkömmlichen Methoden erstellt wurde.

Momentan wartet es auf die Beleuchtung der Fahrzeuge, dann geht es an die Details.

Etwas Besonderes wird der Anschluss im Hintergrund werden, der eine Verkehrsbrücke aufweisen soll, die tatsächlich Wechslkennzeichen aufweisen wird.

Die Straßenkennzeichnung ist nicht endgültig.

Wie die meisten Bauwerke wird auch die Brücke in Mischbauweise entstehen.

Die Basis aus Holz und Karton, die Details zum Teil in 3D Druck.

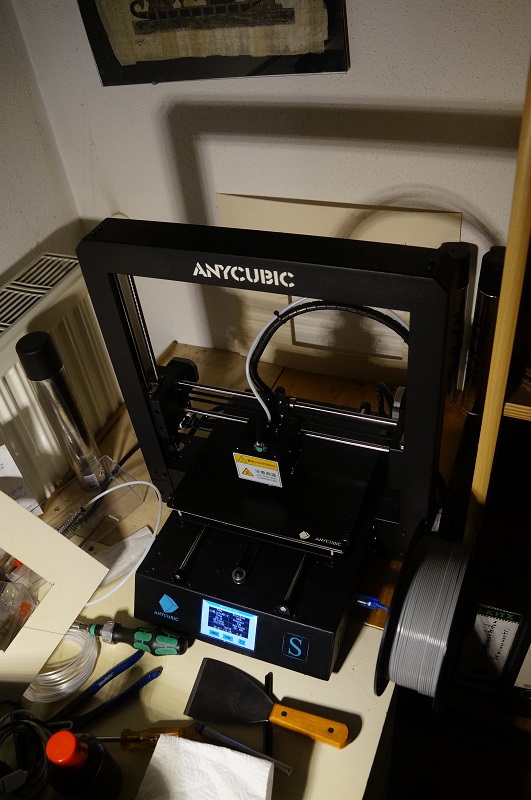

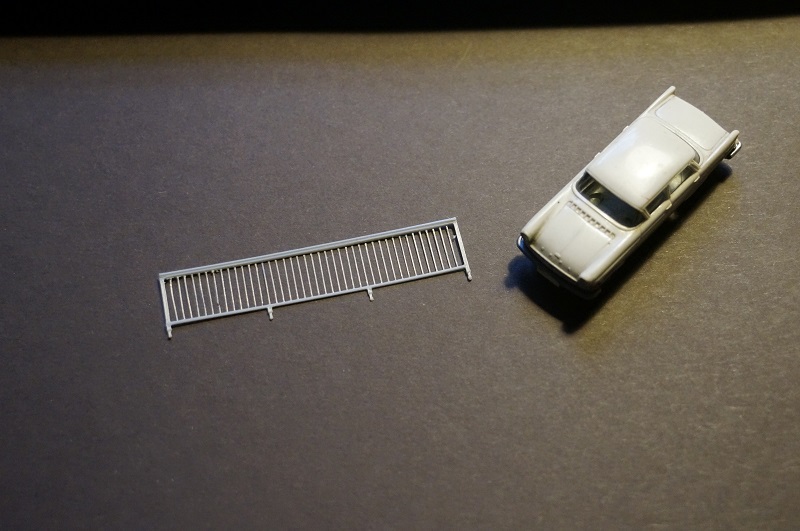

Hierzu war es eine Herausforderung, einmal zu sehen, wie weit die Detaillierung mit dem FDM-Drucker gehen kann.

Hier das Gerät, das wir für den FDM-Druck verwenden.

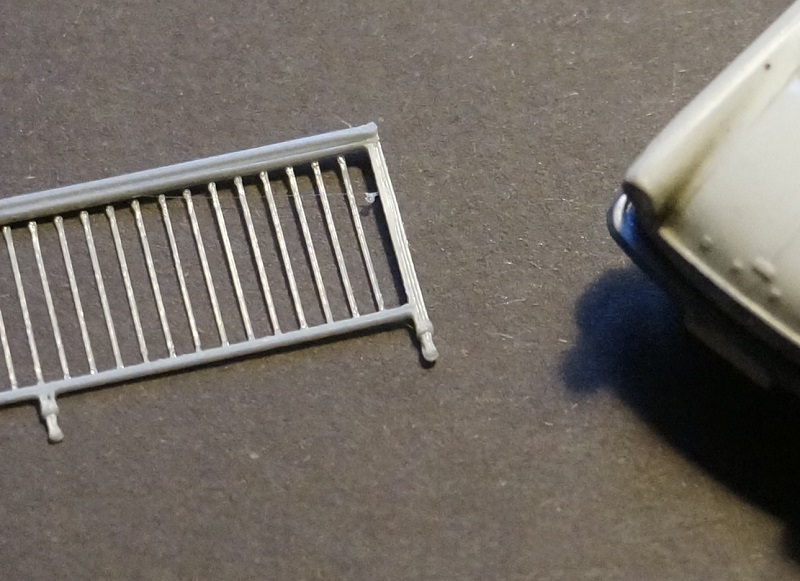

Für die Brücke haben wir die Geländer gedruckt, die eine erstaunliche Feinheit aufweisen.

Im Gegensatz zu Ätzteilen kann man hier mehr als zwei Ebenen darstellen.

Hierzu aber demnächst mehr.

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021

RE: EMFT Vereinsanlage / Von Velden nach Taufkirchen

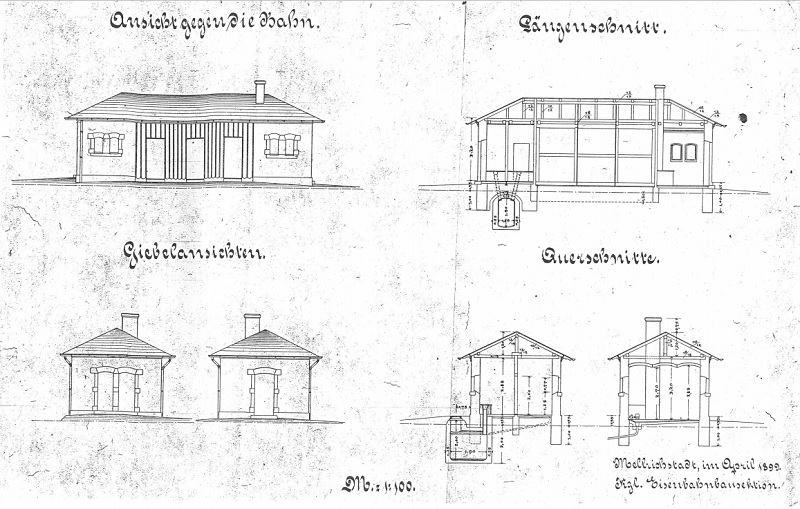

Eher unscheinbar hinter dem Bahnhof, so doch ein unverzichtbares Accesssoire: Das Abortgebäude hiter dem Bahnhof.

Wie wir erst später herausgefunden haben, entspricht das ganze Ensemble in Velden einer bayerischen Einheitsbauweise.

Dies betrifft das Empfangsgebäude, den Güterschuppen aber auch den Abort.

Da wir die Pläne erst erhielten, nachdem der Bau schon im Gange war, blieb im Ursprung nichts anderes übrig, am Objekt selbst Maß zu nehmen.

Die Vorgehensweise ist hier immmer, einen Zollstock mit 2m Länge sichtbar im Bild zu haben.

Damit lässt sich bei einer Frontalaufnahme über CorelDraw das Ganze gut skalieren und zeichnen.

Das Gebäude entstand wieder in alter Manier mit MDF Kern, laser-graviertem Fotokarton als Mauerwerk und dem Dach aus gravierter Finnpappe.

Im Gegensatz zum Bahnhof, der aus 1mm und 2mm MDF-Platten entstand, die es im Architekturbedarf gibt, entstand das Toilettengebäude aus 2,5mm MDF.

Da 2,5mm MDF in jedem Baumarkt zu bekommen ist, muss man für 1 und 2mm ein Rezept haben, zumindest lassen das die Apothekenpreise vermuten.

Hier das fertige Gebäude.

Gut zu sehen ist hier die Einfärbung des Daches.

Die Finnpappe wurde mit einem Nitrolack rotbraun eingefärbt, was nicht sehr überzeugend wirkt.

Erst die Einfärbung mit Trockenfarben in einer Mischung aus roten, ockerfarbenen und schwarzen Trockenfarben bring eine realistische Wirkung.

Die Dachrinne wurde am FDM-Drucker als Ganzes gedruckt. Insofern entfällt das Stückeln.

Hierzu habe ich einen Grundkatalog an Dachrinnenelementen entworfen.

Für das Toilettengebäude läuft die Rinne als Ganzes um das gesamte Dach.

Die Fallrohre müssen aufgrund der unterschiedlichen Dachüberhänge in der Regel individuell erstellt werden.

Viele Grüße

Hans-Dieter

- EMFT Taufkirchen

- Regionalbahn (RB)

-

Beiträge: 27 Registriert am: 12.01.2021