Hallo,

sicherlich bin ich nicht der erste der hier seine Erfahrungen mit 3D – Druck teilt. Aber ich möchte dennoch meine Überlegungen, Erfahrungen und meinen Weg beschreiben der dazu geführt hat dass ich mittlerweile Waggonmodelle in dem Verfahren herstelle. Man findet viele Anleitungen, Hinweise und Videos dazu. Auch und gerade dieses Forum gibt gute Hinweise. Ich will damit aber eine Zusammenfassung quasi als „Einstiegshinweise“ geben für alle die überlegen und/oder tüfteln und dann in weiterer Folge meine Modelle vorstellen.

Den Eigen – und Umbau von Fahrzeugen betreibe ich bereits seit Ende der 80-er/Anfang der 90-er Jahre. Damals habe auch mit Gießharz und Silikonformen gearbeitet um Teile zu vervielfältigen.

Dann kamen der Einstieg ins Berufsleben, mehrere Umzüge und schließlich der Einzug ins eigene Heim. Dann konnte ich auch meinen Wunsch nach einer entsprechenden Modellbahnanlage umsetzen. Damit habe ich seit Ende der 90-er sehr wenig Fahrzeugbau betrieben. Mein Glück war aber dass ich damals recht viel Recherche betrieben, Zeichnungen gesammelt und fotografiert.

Bedingt durch einen Jobwechsel Anfang letzten Jahres bin ich nun viel weniger zu Hause und Abends viel öfter in einem Hotelzimmer oder einer kleinen Wohnung in der Nähe meines Arbeitsplatzes. Da ist es natürlich schwierig Werkzeug, Material etc. mit zu nehmen. In der Zeit wurde ich auch mehr und mehr auf den 3D Druck aufmerksam. Bereits vor 2-3 Jahren habe ich Bauteile für den Gebäudemodellbau in konstruiert und bei einem Dienstleister drucken lassen. Die Ergebnisse waren überzeugend, aber auch recht teuer. Also habe ich begonnen mich mit der Technik zu befassen. Mit dem Erscheinen von Resin-Druckern, genau genommen dem Anycubic Photon wurde die Sache dann richtig interessant. Mir waren die Herstellung einer glatten Oberfläche sowie die Feinheit der Detaillierung wichtig. Somit kam die Überlegung mich wieder mit dem Fahrzeugbau zu beschäftigen, denn dabei ist der Hauptaufwand die Erstellung der 3D-Modelle am Computer. Dies kann man am Laptop also auch sehr mobil machen. Ich habe mir daher vorgenommen drei Waggons zu konstruieren bevor ich mir einen Drucker zulege. Weitere Entscheidungsfaktoren waren dass es nun auch Hersteller von Beschriftungen nach selbst erstellter Vorlage gibt und ich mittlerweile auch eine Airbrush hatte mit der ich auch gut umgehen konnte. Die Themen Lackierung und Beschriftung konnten also auch abgedeckt werden. Denn die Ergebnisse sollten besser sein als in der Vergangenheit und an Industriemodelle heran kommen.

Nun zu meinen Erfahrungen nach 9 Monaten:

Drucker

Ich habe mich für den Anycubic Photon entschieden. Einfach weil er ein weit verbreiteter „Standarddrucker“ geworden ist zu dem es auch viele Infos im Internet gibt. Aufgrund der weiten Verbreitung erhoffe ich mir auch eine entsprechende Versorgung mit Verbrauchsmaterialien und Teilen. Zugeschlagen habe ich bei einem sehr bekannten Versandhändler als er im „Warehouse Deal“ war. Bei der Bestellung hatte ich gerade einen Wagen fertig konstruiert und beim Zweiten war ich mitten drin. Der Drucker kam und kam nicht. Er stand auf „Lieferung am xxx“ obwohl es schon drei Tage später, mehrmals wurde mir angeboten ich könne stornieren – klar, in dem Deal war er um mehr als 100€ billiger. Nachdem dann der zweite Wagen fertig war habe ich einmal in der Bucht nachgesehen und siehe da – er war im Shop von Anycubic dort plötzlich billiger als bei meinem Warehouse Deal! Mittlerweile war der Elgoo Mars auf dem Markt und der Photon S. Also habe ich zugeschlagen.

Software

Ich verwende zum Konstruieren FreeCAD. Ich habe damit bereits in der Vergangenheit experimentiert, daher bin ich dabei geblieben. Seinerzeit war es auch die Verfügbarkeit von Videotutorials auf Youtube die mich zu der Wahl veranlasst haben. Ich habe auch mit Fusion360 experimentiert, es aber wieder eingestellt da ich auch mit FreeCAD zu meinem gewünschten Ergebnis komme und mir der Aufwand der Umstellung zu groß war. Im Endeffekt ist es einfach Erfahrung die man braucht um zunehmend komplexe Konstruktionen zu erstellen. Als Slicer verwende ich den von Anycubic.

Meine Erfahrungen

Es gibt sehr viele Hinweise und Anleitungen im Internet. Vieles findet man, Manches nicht. Daher will ich meine wichtigsten Punkte zusammen fassen, egal ob bereits gefunden oder nicht. Als Indikation: Die 250ml - Flasche Harz die beim Drucker dabei war habe ich zu mehr als 50% in Form von Fehldrucken weggeworfen.

Aufstellung, Einrichtung und Wartung: Die erste Idee den Drucker bei gutem Wetter in den Abgang vom Garten in den Keller zu stellen war nicht gut. Bei direkter Sonneneinstrahlung schützt das Glas der Druckkabine zu wenig. Also steht er jetzt in einem Kellerraum mit Fenster, die Tür wurde unten zusätzlich abgedichtet. Wird gedruckt ist das Fenster offen oder gekippt – je nach Außentemperatur. Während des Druckvorganges stülpe ich auch einen umgedrehten Karton über den Drucker der die Scheiben, nicht jedoch den Ventilatorauslass abdeckt. 6-er Kartons österreichischer Winzer die vorher als Verpackung für Weinflaschen gedient haben eignen sich da von der Größe her vorzüglich! Als Arbeitsfläche habe ich eine alte Spanplatte auf zwei Böcke gelegt. Wenn die Platte einmal zu verkleckert ist kann man sie einfach tauschen. Zum Nivellieren der Druckplatte gibt es gute Videos auf Youtube, auch von Anycubic direkt. Nach etwa einem Kilo Harz ist es mir passiert dass bei einem 8 Stunden Druckjob nachts der FEP Film gerissen ist und das Harz auf den LCD Schirm gekommen ist. Durch den laufenden Druck wurde es gehärtet und es ist nicht zu viel passiert. Nur der Druck war unbrauchbar und die Platte vom LCD voll gehärtetem Harz. Mit dem Schaber fürs Ceran-Feld des Herdes ging das aber rückstandsfrei und ohne Kratzer zu beseitigen. Der Wechsel des FEP-Films ist keine Hexerei und funktioniert nach dem Video von Anycubic problemlos – auch die Spannung des Films passt dann. Auch sollte man das Display hin und wieder mit der Funktion im Menü testen – meines ist ein Mal zur Hälfte ausgefallen. Das gab lustige Ausdrucke. Ein Neustart des Druckers hat das Phänomen beseitigt. Bei meinem Drucker ist auch die USB – Schnittstelle etwas fummelig und der Drucker erkennt nicht alle USB Sticks. Manchmal muss ich den Stick 2-3 Mal hinein stecken. Den Stick bereits beim Einschalten angesteckt zu haben hilft auch.

Ausrichten: Die zu druckenden Teile, vor Allem wenn länglich und/oder flacher müssen gekippt werden um verlässlich gedruckt zu werden je 20 Grad um die X – und die Y – Achse sind ein guter Anhaltspunkt. Dadurch werden die Flächen der einzelnen Schichten kleiner und sie verziehen sich nicht. Der erste Versuch meines ersten Wagens (dazu später) war kräftig verzogen und völlig unbrauchbar. Die Fläche auf der die Supports aufsetzen sollte keine „Sichtfläche“ sein, denn die Harzreste werden dort schlechter abgespült, die Oberfläche wird nicht sehr schön und muss auch ggf. gespachtelt werden. Auch bleiben Reste von der Entfernung der Supports.

Supports: Die Funktion Auto-Support ist ein guter Anfang. Die Einstellung „light“ ist nicht immer die beste Idee. Wichtig ist ein guter Support an den Kanten und an den tiefen Punkten. Auch dürfen keine „Überhänge“ vorhanden sein die „aus dem Nichts“ auftauchen, sie müssen auch unterstützt werden. Die Supports werden auch oft so gesetzt dass die Kontaktfläche über das Druckobjekt hinaus geht. Das gibt wieder Reste die entfernt werden müssen, ich lösche diese Supports dann und setzte sie manuell anders. Auch setzt die Automatik zu viele Supports in der Mitte von Flächen. Auch so kann man Harz verbrauchen und neues verkaufen. Auch die Querverbindungen zwischen den Stehern sind größtenteils überflüssig. Etwas Übung mit dem Slicer schadet nicht, mit verschiedenen Zoomstärken und Winkeln bekommt man ein gutes Gefühl wo die Supports stehen, man kann auch durch die „Bodenfläche“ der Supports „durchschauen“. Mit etwas Erfahrung bekommt man sehr gut stabile Ergebnisse. Je nach Druckteil kann auch der Anteil der verbrauchten Harzmenge die man für Supports und Basis benötigt an die 50% gehen. Da das bearbeiten der Supports durchaus zeitfressend sein kann speichere ich mir die fertig supporteten Teile als *.STL ab bevor ich slice. Das hilft wenn man sie später noch einmal drucken möchte.

Schichtstärke: Ich verwende meist eine Schichtstärke von 0,05mm und bin mit den Ergebnissen zufrieden. Damit brauche ich praktisch keine Nachbehandlung der Oberflächen. Längstens nach dem zweiten Lackauftrag mit der Airbrush, ggf. noch mit Grundierung ist alles OK.

Belichtung: Dazu gibt es einen Test im Internet, der gut ist. Weiters findet man eine gute, laufend gepflegte Tabelle mit Belichtungszeiten im Internet. Ich hatte das Thema dass sich die Drucke von der Platte gelöst haben, ein Verlängern der Belichtungszeit der ersten Schichten hat da geholfen. Ich verwende meist eher das sieben – bis achtfache der normalen Belichtungszeit für die ersten 10 bis 12 Schichten. Dazu findet man die Empfehlung vom 5-10 fachen der normalen Zeit.

Reinigung der Objekte: Empfohlen wird dazu Isopropylalkohol mit 99,9%. Nachdem ich letztens versucht habe wieder ein paar Liter zu bestellen bin ich angesichts der aktuellen Preise fast umgefallen. Es ist auch ein Desinfektionsmittel. Brennspiritus funktioniert auch. Ich verwende zwei Bäder, eines mit bereits „gebrauchterem“, eines mit frischerem Lösungsmittel. Abschließend noch eine Schüssel mit Wasser und ein paar Tropfen Spülmittel. Schütteln, schwenken und eine Zahnbürste helfen. Aber Vorsicht, die Teile sind noch nicht ausgehärtet! Es werden auch Behälter für die Bäder im Internet angeboten. Für mich tun es auch leere 0,5kg – Margarinebecher. Wenn ich sie nicht gerade verwende lagern die Flüssigkeiten in ausrangierten Gurkengläsern.

Nachbehandlung: Wie oft beschrieben die UV-Lampe für einige Zeit, je nach Objekt auch ½ bis 1 Stunde oder die Sonne. Ich bearbeite dann nicht gleich nach sondern lasse die Teile noch einige Tage liegen. Dabei können sie auch gerne noch etwas Sonne abbekommen.

Reinigung des Druckers: Zuerst sollte man versuchen nicht zu kleckern, eine Rolle Küchenpapier in der Nähe schadet auch nicht, denn das Harz härtet bei UV Licht aus – auch wenn es nicht aus dem Drucker kommt. Ich reinige die Druckplatte und den Behälter für das Harz jeweils mit Alkohol/Spiritus. Eine alte Zahnbürste leistet dabei gute Dienste. Ich wische den Boden des Behälters nicht bloß mit Papier aus. Erst geht das Harz in den Filter (die Kunststoffspachtel hilft dabei), dann kommt Alkohol in den Behälter und wird mit der Bürste gereinigt. Der geht dann durch den Filter ins Glas, so wird auch der Filter gereinigt. Dann alles gut trocknen lassen bevor ich es wieder zusammen baue.

Harz:

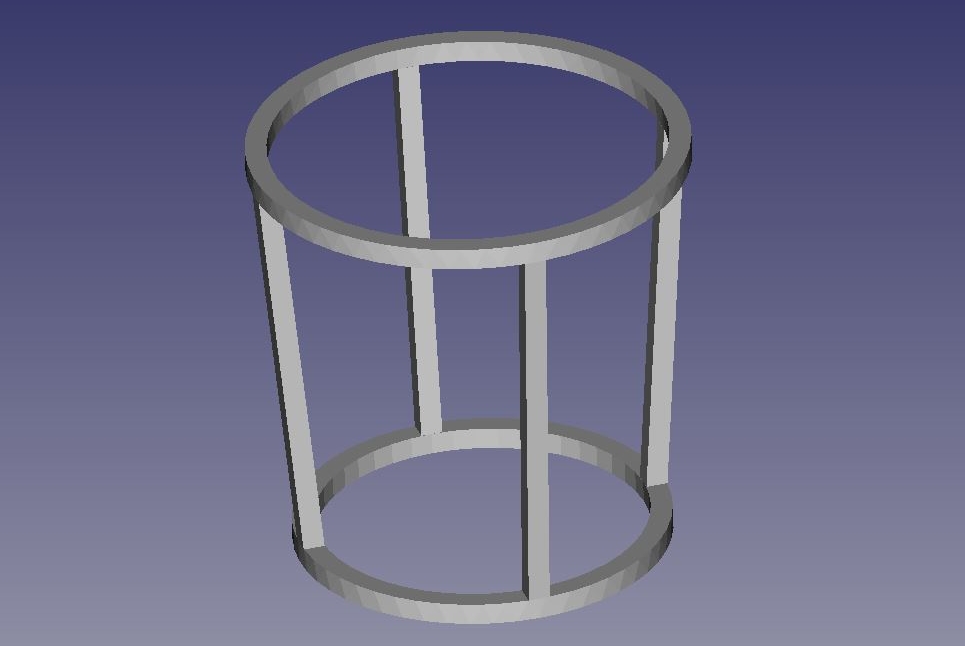

Auf jeden Fall vor der Verwendung durchmischen – ich schüttle die Flasche nicht sondern drehe sie auf den Kopf und wieder auf den Boden – dies mache ich so 10-20 Sekunden. Nach langen Drucken (mein längster Druck lag bisher bei 8 ½ Stunden) oder am Ende der „Drucksession“ kippe ich das Harz durch einen Trichterfilter in die Flasche. Dazu habe ich mir auch einen Aufsatz für die Flaschen gedruckt so dass das Harz nicht durch das Sieb entlang des Filters außen auf den Rand der Flasche kommt und satt in die Flasche außen runter läuft (siehe Bild). Wird an mehreren Tagen hintereinander gedruckt bleibt das verbliebene Harz im Behälter und wird aufgefüllt und durchmischt wenn es weiter geht.

Ich verwende einerseits das Harz von Anycubic und das Standard – Harz von esun. Das von Anycubic löst sehr schön und fein auf, ist etwas günstiger, aber spröder als das von esun. Letzteres verwende ich für alle Teile die etwas elastischer sein sollen – also Achshalter, Rungen etc. . Es lohnt sich die Datenblätter zu vergleichen und die mechanischen Eigenschaften der einzelnen Harze zu vergleichen. Ich kann mir auch vorstellen in Zukunft nur noch das esun – Harz zu verwenden.

Der Geruch ist bei beiden Harzen im Rahmen, schlimm war der des transparent-grünen Harzes von Anycubic das beim Drucker dabei war.

Konstruktion:

Die Größen von Nuten und Löchern kommen nicht in der Größe an wie konstruiert – vor Allem wenn sie klein sind. Dies kommt daher dass das Harz nicht zu 100% heraus gewaschen werden kann. Ich habe mir daher angewöhnt Löcher nachzubohren um auf den gewünschten Durchmesser zu kommen. Nuten konstruiere ich etwas größer. Auch hier empfiehlt es sich zu experimentieren. Bretterfugen konstruiere ich zum Beispiel 0,25mm breit und 0,25mm tief. Die Flächen werden üblicherweise so glatt dass zwei gespritzte Schichten lack ausreichen um die Flächen zu glätten. Eine sinnvolle Wandstärke z. B. für Profile (U oder L) ist 0,3mm, für Wände von Waggons 1mm, in Sonderfällen auch einmal 0,5mm wenn die Fläche klein ist.

Sonstige Ausrüstung und Werkzeuge:

Beim Hantieren mit Harz und den Reinigungsbädern verwende ich eine Schutzmaske die auch chemisch Dämpfe filtert (nicht die beigepackte „OP-Maske“ so dass man von den Gerüchen nichts mitbekommt bzw. riecht. Dazu trage ich dünne Haushaltshandschuhe („OP – Handschuhe“).

so dass man von den Gerüchen nichts mitbekommt bzw. riecht. Dazu trage ich dünne Haushaltshandschuhe („OP – Handschuhe“).

Von der UV – Lampe für Gelnägel wurde schon überall genug beschrieben. Eine Pinzette und eine Zange zum Handhaben der frisch gedruckten Objekte, eine Zahnbürste zum Reinigen der Objekte mit Alkohol, die bereits beschriebenen Margarinebecher.

Für die weitere Bearbeitung benötigt man eine Kleinbohrmaschine – z.B. von Dremel und kleine Trennscheiben – bevorzugt die mit Gewebe verstärkten. Dadurch bricht man die Supports nicht ab sondern kann die durchtrennen und die Reste abschleifen. Sollten Supports an sichtbaren Flächen sein muss man spachteln und schleifen.

Zum Lackieren eine Airbrush mit Kompressor. Als Farben verwende ich auf Lösungsmittel basierte, nicht auf Wasser basierte. So verwende ich Grundierung nur als „Füller“ für Unebenheiten.

So weit meine Erfahrungen um die Technik und den 3D Druck mit Resin. Nach entsprechendem probieren (und versagen) bin ich mittlerweile bei einer Erfolgsquote von annähernd 100%.

Fakt ist man verlegt damit die Arbeit von der Werkstatt zu einem erheblichen Teil an den Computer. Der Drucker läuft auch stundenlang alleine und ein gut konstruierter Bausatz ist in der Werkstatt relativ schnell zusammen gebaut. Und die Qualität des Modells hängt zu einem erheblicheren Teil von der Konstruktion und dem daraus entstehenden 3D-Modell ab als von den eigentlichen handwerklichen Fertigkeiten. Es macht aus meiner Sicht auch wenig Sinn nur einen Wagen herzustellen sondern gleich mehrere. Wenn man die Konstruktion geschickt macht können auch Teile für mehrere Modelle verwendet werden (ich mache es zum Beispiel mit Puffern, Veschiebertritten, Varianten von Achslagern (Gleitlager, Wälzlager)).

So weit meine Erfahrungen, in weiterer Folge möchte ich dann einige von den Modellen vorstellen die ich bisher hergestellt habe.

Udo

RE: Erfahrungen mit 3D Druck nach 9 Monaten

Das Gesäuse im Keller

- OBB1040

- S-Bahn (S)

-

Beiträge: 18 Registriert am: 07.09.2019 Spurweite H0, H0e Stromart Digital

- Charly2011

- InterRegio (IR)

-

Beiträge: 109 Registriert am: 30.01.2012 Ort: Monheim am Rhein Spurweite H0, H0e Stromart DC, Digital

RE: Erfahrungen mit 3D Druck nach 9 Monaten

Hallo Udo,

vielen Dank, dass du mit uns deine Erfahrungen teilst. Sicherlich bist du nicht der Erste, aber ich bin hier auch noch nicht so lange aktiv, dass ich jeden Beitrag kenne und für mich waren da eine ganze Menge wertvolle Erkenntnisse mit dabei: Ich liebäugle mit der Anschaffung eines Resindruckers. Muss aber sagen, dass mich die Gefahrstoffproblematik und die "Kleckerei" auch ein wenig abschrecken.

Kannst du etwas zur Stabilität sagen? Vorallem auch nach ein paar Jahren? Ich meine gehört zu haben, dass die gedruckten Teile doch recht spröde sind bzw. werden.

Ich bastel aktuell mit einem FDM-Drucker. Die Plastikdrahtgeschichte funktioniert recht sauber. Das PLA versprödet aber auch mit den Jahren, wobei das bei mir bisher kein Festigkeitsproblem war. Man sieht vom Druck halt mehr oder weniger deutliche Streifenspuren, aber an sich beschränkt sich die Nachbehandlung auf die Optik, "technisch" notwendig ist sie nicht. Allerdings muss ich sagen, dass die Druckspuren durchaus mit meinen Lackier- und sonstigen Bastelfähigkeiten harmonieren.

Ich bin neugierig, was du mit deiner beschriebenen Technik für Ergebnisse erzielst und würde mich deshalb sehr freuen, wenn du uns deine Erfolge bildlich zeigen könntest.

Kleiner Endbahnhof mit Museums-BW Epoche 5/6 in HO:

RE: Endbahnhof "Kallax" - Epoche 5/6

Temporäre Winter-Weihnachts-Anlage auf dem Wohnzimmertisch in N/Z

Adventsbastelei: Winter-Weihnachts-Kleinstanlage in N (und Z)

- Chrischi84

- InterRegioExpress (IRE)

-

Beiträge: 364 Registriert am: 10.06.2019 Ort: Rhein-Neckar-Kreis Spurweite H0, N, Z Stromart DC, Digital, Analog

RE: Erfahrungen mit 3D Druck nach 9 Monaten

Hallo Udo,

vielen Dank für deine Ausführungen. Ich bastel gerne Dioramen in Spur N und hatte das Thema 3D Druck lange als nicht relevant für mich betrachtet wegen Kosten und Aufwand, sondern mich die ganze Zeit nach einem Laser umgeschaut für Gebäudebau, z.B. https://de.gearbest.com/laser-engraving-...303#goodsDetail Was mich dann doch abschreckt ist die fehlende Garantie und lange Lieferzeit, gepaart mit Meldungen das die Lieferung nie ankam. Einige gaben auch zu Bedenken dass das Gerät wegen fehlender Sicherheitseinrichtungen vom Zoll einkassiert werden könnte.

Ich habe dann ein Video von dem Elegoo Mars gesehen, mich etwas darüber informiert und dein Bericht gab jetzt den Auslöser mir so einen Drucker zu kaufen. Gerade bei Ausstattungsdetails wie Lampen, Kisten, Gasflaschen, Klimageräte, Tanks usw. kann man auch schnell viel Geld loswerden wenn man die Sachen fertig kauft. Ob sich das preislich wirklich rechnet (Einmalige Anschaffungskosten für Drucker, UV Lampe plus laufende Kosten wie Strom, Resin, Verbrauchsmaterial) weiß ich nicht, Spaß macht das selber Drucken bestimmt.

Und gerade in Spur N erhoffe ich mir gute Ergebnisse ohne viel Nacharbeit gegenüber einem "normalen" 3D Drucker. Mein Arbeitskollege schafft auch super Ergebnisse mit seinem Würstchen-Drucker, er beschäftigt sich aber auch sehr viel damit und hat ein Gerät für über 3000 €.

Gruß

Marco

- Badenbahner

- InterCity (IC)

-

Beiträge: 828 Registriert am: 23.07.2019 Ort: Oberrheingraben Gleise Trix C-Gleis Spurweite H0 Stromart DC, Analog

RE: Erfahrungen mit 3D Druck nach 9 Monaten

Hallo,

es freut mich zu lesen dass Du nun auch "zuschlägst". Meinst Du mit Deinen Bedenken zu Lieferung und Zoll das Lasergerät oder den 3D - Drucker? Meiner kam nach der Episode mit Amazon - wo ich ich dann doch storniert habe - ganz ausgezeichnet.

Ob es sich materiell lohnt ist schwierig zu sagen. Fakt ist aber man hat wesentlich mehr Ideen was man machen kann und probiert es aus im Vergleich zum Hochladen bei einem Dienstleister, Versandkosten etc. . Die Kosten fürs Harz finde ich jetzt nicht so ausschlaggebend - 500g kosten von etwas über 25€ aufwärts - also ca. 5 Cent/Gramm. Wenn man denkt was die Dinge die man so druckt wiegen ist man meist unter oder um einem Euro unterwegs.

Viele Grüße,

Udo

Das Gesäuse im Keller

- OBB1040

- S-Bahn (S)

-

Beiträge: 18 Registriert am: 07.09.2019 Spurweite H0, H0e Stromart Digital

RE: Erfahrungen mit 3D Druck nach 9 Monaten

Hallo,

Bedenken bei dem Laser. Man bekommt auch welche ab Lager Deutschland, das sind aber kleinere Geräte mit max. 7 Watt. Vom Verfahrweg wäre das für Spur N Teile auch noch ausreichend, und mit mehrmals Kontur abfahren kann man auch dünne Materialien schneiden, aber das sind mir dann schon wieder zu viele Kompromisse.

Gruß

Marco

- Badenbahner

- InterCity (IC)

-

Beiträge: 828 Registriert am: 23.07.2019 Ort: Oberrheingraben Gleise Trix C-Gleis Spurweite H0 Stromart DC, Analog