Hallo Henner,

Zitat

Warum um Himmels willen Drosseln in die Motorzuleitung legen? Dadurch muss man die Messpausen laenger machen, um die Induktionsspitzen abzubauen. Die laengeren Messpausen fuehren zwangslaeufig auch zu kleineren Messfrequenzen, wenn man nicht zu viel Leistung verlieren will.

Stimmt, aber Achtung, bevor hier wieder ein falscher Eindruck entsteht.

Drosseln in die Motorleitungen würde ich selbst auch nicht als adäquate Lösung ansehen. Wie ich schrieb, reicht es wenn der Motor mit dem 2 bis 3 Fachen der sich aus R/L ergebenden Frequenz angesteuert wird.

Beim ESU, von dem Stephan hier sparch, ist die Messpause sowieso schon groß (Millisekundenbereich), da könnte man zunächst nichts gegen Drosseln sagen, wenn diese nicht zu groß sind. Soweit herunter in die 100 bis 200Hz Region kommt man da aber nie. Allerdings ist bis hier nur der Motor betrachtet, darum hatte ich auch geschrieben:

Zitat

Außerdem gibt es da auch noch ein paar nebeneffekte für die Regelung zu beachten. Man kann nicht einfach eine beliebig große Spule einbauen

Die Drossel darf also nicht zu groß werden und man verschlechtert sich im unserem Fall die Regelung enorm. Folglich lieber auf zusätzliche Drosseln verzichten und dafür mit der Frequenz hoch gehen, wie ich das gemacht habe.

Ich habe das gleich oben noch ergänzt, damit keine Unklarheiten entstehen, danke.

Die Induktionsspitzen abbauen? Du meinst wahrscheinlich die Kommutierungsspitzen und diese kann man nicht mit der Länge der Messpause abbauen, naja schon ein wenig, weil sich ja der Motor je länger die Pause immer langsamer dreht, und desshalb immer weniger Energie in den Spulen induziert wird. Aktiv dagegen kann man eigentlich nur einen schnell reagierenden Keramikkondensator (330pF - 3,3nF) zwischen den Motoranschlüssen plazieren. Maxon und Faulhaber machen das bei ihren Motoren schon im Motor zw. den Edelmetallbürsten, damit die Funkenbildung eingeschränkt und die Lebensdauer damit erhöht wird. Darum sieht man bei denen auch so gut wie keine Ausschläge in der GegenEMK durch die Umkommutierung, wenn man den Motor durch einen anderen drehen lässt.

Zitat

Solange die Frequenz des Stromripples oberhalb der mechanischen Zeitkonstante liegt, "merkt" der Motor davon nichts.

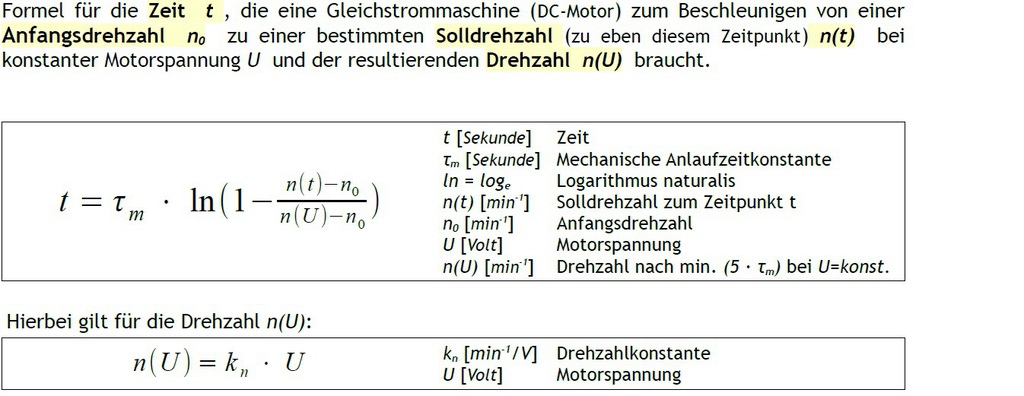

Ich gehe hier jetzt mal davon aus, dass du die el. Zeitkonstante aus Widerstand und Iduktivität meinst. Eine Frequenz aus tau_m (5ms - 20ms) im Bereich also ab 50Hz, wäre für den Motor als Ansteuerungsfrequenz fatal! Fals du das aber ernst meinst, dann informiere dich gerne nochmal bei Faulhaber oder Maxon. Ich werde dazu nichts mehr sagen. Das Spiel mit tau_m hatten wir schon... Die Info die du aus tau_m ziehen willst kann man daraus nicht ziehen. Ich gehe davon aus, dass du dich nur vertippt hast...

Auch hier Vorsicht, das ist nur die halbe Wahrheit, wie ich auch schon geschrieben habe.

(1.Stufe) Betrachten wir einen Motor isoliert, also nur einen Motor, den wir so mit einer PWM ab 20% Dutycycle oberhalb oder gerade bei der Grenzfrequenz (R/L) betreiben und der sich schon dreht stimmt das. Mechanisch merkt man da nichts vom Ripple. (Anmerkung: Hierfür reicht die PWM vieler Decoder schon nicht aus!)

(2.Stufe) Da es für den Strom, die Strompeaks sehr wohl einen Unterschied macht, wird bei einem größeren Ripple mehr Energie verpulvert. Frage an dich, wo geht denn dann die Energie hin, wenn sie, wie wir wissen nicht in Drehmoment/Drehzahl umgesetzt wird? -> Natürlich größtenteils in Wärme, darum sinkt auch der Wirkungsgrad.

(3.Stufe) Wie sieht es beim Anlaufen aus oder im extremen Langsamlauf? Also bei Dutycycle <=10%? Hier wirkt sich der Stromripple auch auf das mechanische Verhalten aus. Der Motor wird mehr und mehr in Drehbewegung "geschubst", "gestoßen", je weiter man mit der Ansteuerungsfrequenz unterhalb der Grenzfrequenz aus 1/tau = R/L liegt.

(4.Stufe) Jetzt kommt noch die Regelung hinzu. Hier darf man nicht vergessen, dass eine Regelung wie bei den Decodern, nicht direkt die Drehzahl sieht, sondern immer das el. Verhalten des Motors. Den Motorstrom und die am Motor anliegende Spannung (Filterbauteile am ADC-Eingang lasse ich jetzt mal weg). Für die Regelung ist es also sehr wohl von Bedeutung wie die el. Signale und das el. Verhalten des Motors sind. Die Regelung sieht in unserem Fall NICHT die Mechanik / das mech. Verhalten. Das geschieht nur indirekt durch "unsere" Interpretation mit der GegenEMK, die beim idealen Motor, glatt und linear, direkt proportional zur Drehzahl ist. Ich denke ich muss jetzt hier nicht weiter gehen, es dürfte klar sein, dass wir hier in Natura eine andere Situation vorfinden.

(Die Umkommutierungspeaks bei normalen Motoren, die die Regelungs sehr wohl sieht, sind aus Sicht des mechanischen Motorverhaltens parktisch auch nicht da, trotzdem muss die Regelung damit klar kommen. Nur so als Beispiel)

Fazit: Die für den Motor günstige Ansteuerungsfrequenz, also die, die der Motor faktisch sieht, sollte mindestens bei 1/tau = R/L leigen. Die Frequenz des Stromrippels ist hier immer die gleiche, wie bei der Ansteuerungsfrequenz des Motors. Siehe Grafiken von Faulhaber, Maxon und andere.

Zitat

Noch eine lustige Begebenheit zum Thema Drosseln aus dem Anfang meiner Berufslaufbahn: Ich musste eine computergesteuerte Lade/Entladestation entwickeln, mit der man Traktionsbatterien unter wirklichkeitsnahmen Bedingungen zyklisieren konnte. Es ging um Leistungen oberhalb 10kW. Um einen vernuenftigen Gleichstrom zu bekommen, wollte ich eine Drossel in die Batteriezuleitung legen. Meine Berechnungen sahen ganz vernuenftig aus und ich bestellte das Ding. Am naechsten Tag erhielt ich einen Anruf, ob unser Werk Gleisanschluss habe  . Soviel zum Thema Groesse von Drosseln speziell mit Gleichstromanteil....

. Soviel zum Thema Groesse von Drosseln speziell mit Gleichstromanteil....

Ja, so kann es gehen. Theoretisch passt alles und dann gehts an die Umsetztung

Ja, so kann es gehen. Theoretisch passt alles und dann gehts an die Umsetztung  . Ist wahrscheinlich jedem der etwas entwickelen oder konstruieren muss schon mal so gegangen.

. Ist wahrscheinlich jedem der etwas entwickelen oder konstruieren muss schon mal so gegangen.

flaster:

Ich finde es ist nicht die Auswahl entscheident, sondern der Funktionsumfang. Ich brauche keine 10 verschiedene Rückmeldemodule, es reicht eines mit dem richtigen Funktionsumfang. Meiner Meinung nach ist das ein Vorgaukeln einer vielfalt, die eigentlich nicht vorhanden ist. Das ist auch der Grund, warum der Eindruck von der Kompatibilität sooo vieler versch. Produkte unterschiedlicher Hersteller entsteht. In der Praxis zeigt sich mir jedoch ein anderes Bild.

Ich finde es ist nicht die Auswahl entscheident, sondern der Funktionsumfang. Ich brauche keine 10 verschiedene Rückmeldemodule, es reicht eines mit dem richtigen Funktionsumfang. Meiner Meinung nach ist das ein Vorgaukeln einer vielfalt, die eigentlich nicht vorhanden ist. Das ist auch der Grund, warum der Eindruck von der Kompatibilität sooo vieler versch. Produkte unterschiedlicher Hersteller entsteht. In der Praxis zeigt sich mir jedoch ein anderes Bild.  flaster:

flaster:

. Soviel zum Thema Groesse von Drosseln speziell mit Gleichstromanteil....

. Soviel zum Thema Groesse von Drosseln speziell mit Gleichstromanteil....

: Verstehe ich nicht?

: Verstehe ich nicht?  ops:

ops: